Работа на промышленных предприятиях требует внедрения автоматической системы управления. С этой целью применяется разное оборудование, способное обеспечить бесперебойное функционирование производственных машин. Для контроля металлических объектов не редко используют бесконтактные индуктивные датчики, обладающие как положительными, так и отрицательными качествами. Но главное, что они отличаются небольшими размерами и прекрасно выполняют возложенные функции, поэтому пользуются популярностью и у производителей бытовой и даже медицинской техники.

Общее описание и назначение

Индуктивным датчиком принято называть устройство, способное преобразовывать механические перемещений контролируемых объектов в электрический сигнал. Представляет собой одну или несколько катушек индуктивности, объединенных с магнитопроводом и подвижным якорем, который регистрирует измерения линейного или углового размера и, перемещаясь, влияет на показатель индуктивности, изменяя ее в одну или другую сторону. Благодаря такой особенности, бесконтактные датчики активно используются в качестве элементов контроля положения металлических объектов.

Виды

По схеме построения индукционные датчики принято разделять только на 2 отдельных вида: одинарные и дифференцированные.

Одинарные

Устройства только с одним магнитопроводом. Такая схема обычно применяется при разработке бесконтактных выключателей.

Дифференциальные

Отличаются наличием сразу 2-ух магнитопроводов, каждый из которых специально сделанных в виде «ш». Это позволяет взаимокомпенсировать воздействие, оказываемое на сердечник, повышая таким образом точность производимых измерений. По сути, схема представляет из себя систему из 2-ух датчиков, соединенных общим якорем.

УСТРОЙСТВО, ХАРАКТЕРИСТИКИ, ПРИНЦИП ДЕЙСТВИЯ

Индуктивные (или бесконтактные) датчики, несмотря на различную специфику, имеют схожее внутреннее устройство. Металлический либо пластиковый корпус залитый компаундом (электроизоляционный состав на основе эпоксидных смол, полимеров, битума), внутри располагаются генератор ЭМП, триггер (в аналоговых устройствах детектор), индикатор состояния (светодиод), усилитель сигнала.

Генератор состоит из полупроводникового элемента, производящего ток определенной частоты, который через катушку индуктивности, с ферритовым сердечником, создает переменное магнитное поле.

При вхождении в зону чувствительности датчика, токопроводящего материала (металлического сигнального флажка или другого исполнительного элемента), индуктивность системы меняется, в свою очередь, воздействую на амплитуду тока генератора. По достижении значений срабатывания, на триггере, формируется управляющий сигнал.

Усилитель увеличивает мощность импульса до необходимых значений, после чего, в зависимости от назначения прибора, он подается на коммутационный блок (размыкает — замыкает цепь) или далее, на средство измерения или АСУ.

По устройству датчики подразделяют на:

- одинарные — с одним магнитопроводом, ветвью измерения. Схема реализована в бесконтактных выключателях;

- дифференциальные — с двумя магнитопроводами ш-образной формы, взаимно компенсирующим воздействие на сердечник, что повышает чувствительность и точность измерений. По сути, представляют собой систему двух одинарных датчиков, с общим якорем;

- трансформаторные — коэффициент трансформации изменяется при перемещении якоря, генерируя определенное напряжение на выходе вторичной обмотки. Принцип используется в элементах фиксации угловых, небольших линейных перемещений.

Индуктивные датчики работают как на постоянном токе (напряжение 12, 24, 42, 60 В), так и на переменном (до 220 В). Характеризуются следующими параметрами:

- максимальный ток;

- частота переключений — для большинства моделей до 1-5 кГц;

- предел срабатывания — минимальное значение физической величины вызывающее отклик;

- скорость срабатывания (в микросекундах);

- климатическое исполнение — диапазон температур при которых устройство гарантированно работает (от -400С до +600С).

Преимуществами индуктивных элементов, перед аналогичными устройствами других принципов действия, являются:

- надежность конструкции — отсутствие движущихся элементов, контактов, полная герметичность, прочность;

- ресурс работы до 10 лет, не требуют какого либо обслуживания;

- высокая чувствительность, скорость и частота срабатывания;

- мощность выходного сигнала до 100 Вт и выше;

- доступность, широкий выбор типов и производителей.

Недостатки:

- требовательны к «чистоте» и постоянству питающего тока;

- чувствительны к воздействию внешних магнитных полей, возможно искажение выходного сигнала.

Устройство и схема

Индукционный датчик, как и любое электронное устройство, состоит из связанных друг с другом узлов, обеспечивающих бесперебойность его работы. В качестве основных элементов аппарата можно выделить следующее.

Генератор

Ключевой задачей генератора является создание магнитного поля, на основе которого, в частности, строится принцип действия индукционного датчика, а также образуются зоны активности с объектом.

Триггер Шмидта

Триггер Шмидта представляет собой отдельный элемент, основным назначением которого считается обеспечение гистерезиса в процессе переключения устройства.

Усилитель

Усилительное устройство используется в качестве элемента, способного повышать значение амплитуды импульса, что позволяет сигналу быстрее достигать необходимого параметра.

Специальный индикатор

Диодный индикатор, свидетельствующий о фактическом состоянии контроллера. Кроме того, светодиод используется для обеспечения достаточного контроля функционирования индукционного датчика, а также, чтобы обеспечить достаточную оперативность в процессе настройки.

Компаунд

Компаунд предназначается для защиты устройства, поскольку может предотвратить попадание жидкости, в частности воды, внутрь корпуса индукционного датчика, а также снижает риск загрязнения оборудования, так как пыль может спровоцировать его поломку.

Принцип работы

Принцип действия основывается на изменениях амплитудного значения колебаний генераторного узла при попадании в активную зону устройства объекта определенных размеров. В процессе подачи электропитания на концевик оборудования в районе его чувствительной части формируется изменяющееся магнитное поле. Оно наводит в находящемся в рабочей зоне датчика материале вихревые токи, ведущие к изменению амплитуды электромагнитных колебаний.

В результате начнет вырабатываться выходной сигнал, который в процессе может изменяться в зависимости от фактического расстояния между устройством и объектом контроля.

ЕМКОСТНЫЕ ДАТЧИКИ

Принцип работы электронного емкостного датчика построен на изменении емкости плоского или цилиндрического конденсатора в зависимости от перемещения одной из обкладок. Также учитывается такой показатель как диэлектрическая проницаемость среды между обкладок.

Одно из преимуществ подобных устройств – очень простая конструкция, которая позволяет достичь хороших показателей прочности и надежности.

Также измерители этого типа не подвержены искажениям показателей при перепадах температуры. Единственно условие для точных показателей – защита от пыли, влажности и коррозии.

Емкостные датчики широко используются в самых разнообразных отраслях. Простые в изготовлении приборы отличаются низкой себестоимостью производства, при этом обладают длительным сроком эксплуатации и высокой чувствительностью.

В зависимости от исполнения устройства делятся на одноемкостные и духъемкостные. Второй вариант более сложен в изготовлении, но отличается повышенной точностью измерений.

Область применения.

Наиболее часто емкостные датчики используют для измерения линейных и угловых перемещений, причем конструкция устройства может различаться в зависимости от метода измерения (меняется площадь электродов, либо зазор между ними). Для измерения угловых перемещений используют датчики с переменной площадью обкладок конденсатора.

Также емкостные преобразователи используют для измерения давления. Конструкция предусматривает наличие одного электрода с диафрагмой, которая под действием давления изгибается, меняя емкость конденсатора, что фиксируется измерительной схемой.

Таким образом, емкостные измерители могут использоваться в любых системах управления и регулирования. В энергетике, машиностроении, строительстве обычно используют датчики линейных и угловых перемещений. Емкостные преобразователи уровня наиболее эффективны при работе с сыпучими материалами и жидкостями, и часто используются в химической и пищевой промышленности.

Электронные емкостные датчики применяются для точного измерения влажности воздуха, толщины диэлектриков, различных деформаций, линейных и угловых ускорений, гарантируя точность показателей в самых разных условиях.

Параметры

Чтобы контролировать функциональность индукционного датчика, а также определять уровень его сигналов, надо разбираться в параметрах устройства.

Напряжение питания

Представляет собой диапазон допустимого напряжения, в рамках которого устройство работает корректно.

Минимальный ток переключения

Это минимально возможное значение электрического тока, которое обязательно должно поступать к датчику для обеспечения его работы.

Рабочие расстояния

Это максимально допустимое расстояние от устройства до железного квадрата миллиметровой толщины. При этом данное значение уменьшается, если используется другой материал.

Частота переключения

Это максимально возможное количество переключений, которые можно сделать в течение одной секунды.

Способ подключения

Вариант подключения любого бесконтактного датчика зависит от примененной в процессе его производства схемы построения.

Трехпроводные

Трехпроводные имеют 3 проводника, 2 из которых предназначаются для обеспечения устройства питанием, а третий применяется для подключения к нагрузке. Она, в зависимости от использованной при разработке структуры, может подсоединяться к аноду либо катоду источника напряжения электрического тока.

Четырехпроводные

Четырехпроводные индукционные датчики отличаются наличием четырех проводников: 2 провода идут на питание, а другие 2 — на загрузку.

Двухпроводные

Двухпроводные устройства подключаются прямо в нагрузочную цепь. Это самый элементарный вариант, но и он обладает отдельными особенностями. Данный способ для нагрузки требует номинальное сопротивление, если же его значение окажется больше или меньше, тогда индукционный датчик не сможет корректно работать.

Внимание! При подключении устройства к источнику постоянного тока следует помнить о полярности выводов.

Пятипроводные

Пятипроводной отличается от четырехпроводного только наличием пятого проводника, который позволяет выбирать режим работы устройства.

Параметры индуктивного датчика

Один из параметров уже описывался выше – это диапазон срабатывания. Хотя, как утверждают специалисты, он не является важным, но именно по нему и делают выбор. Все дело в том, что в паспорте изделия указываются номинальные параметры напряжения при работе прибора в температурном режиме +20С. Постоянное напряжение составляет 24 вольт, переменное – 230 вольт. Как вы понимаете, в таких условиях индукционный датчик обычно не работает, а если и работает, то редко. При этом в качестве объекта, который будет изменять индуктивность катушки прибора, должна выступать стальная пластина, ее ширина должна быть равна трем диапазонам срабатывания и толщиною 1 мм.

Цветовая маркировка

Все электротехническое оборудование, в том числе проводники, обязательно имеет цветовую маркировку. Ее принято наносить для удобства последующих монтажных работ и дальнейшего обслуживания. Это правило должно соблюдаться и в случае с индукционными датчиками. Их выходные проводники маркируются следующими цветами:

- минус обычно указывается синим;

- плюс — красным;

- выход — черным;

- белый — дополнительный выход или же вход управления, что определяется типом используемого датчика.

Погрешности

Погрешности в процессе преобразования диагностических значений оказывают влияние на способности индукционных датчиков выдавать достоверную информацию. К основным из них можно отнести следующие.

Электромагнитная

Данную погрешность принято учитывать только в качестве случайной величины. Как правило, она возникает в ходе индуцирования ЭДС в индукционной катушке в результате внешнего воздействия сторонними магнитными полями. Это происходит в процессе производства из-за силовых электроустройств. Они образуют магнитные поля, что впоследствии и формирует электромагнитную погрешность.

От температуры

Эта погрешность тоже выступает в качестве случайного значения, поскольку работа большого числа элементов индукционного датчика напрямую зависит от температурных показателей, поэтому это ключевая величина, которая даже учитывается в процессе проектировки подобного оборудования.

Магнитной упругости

Обычно такая погрешность может проявляться как следствие нестабильности деформации магнитопровода устройства в процессе сборки самого датчика, а также при деформационных изменениях во время работы. Кроме того, оказываемое нестабильным электронапряжением воздействие на магнитопровод оборудования вызывает снижение качества передаваемого сигнала на выходе.

Деформация элементов

Данная погрешность, как правило, проявляется в результате воздействия измеряющей силы на значение деформации частей индукционного датчика, а также под влиянием усилий, оказываемых на нестабильные деформирующие процессы. Кроме того, не меньшее влияние на нее могут оказывать люфты и зазоры, образовавшиеся в подвижных элементах конструкции устройства.

Кабеля

Такая погрешность обычно проявляется от непостоянного значения сопротивления, в случае деформации самого провода и под влиянием температуры. Также подобным образом может сказаться наводка внешними полями ЭДС в кабеле.

Старение

Данная погрешность может проявляться при износе движущихся элементов самого устройства, а также в случае постоянно изменяющихся магнитных свойств используемого магнитопровода. Ее принято считать, строго говоря, случайным значением. В процессе определения данной погрешности учитывают кинематику конструкции индукционного датчика, а во время проектирования подобного оборудования максимальный эксплуатационный срок рекомендуется определять только при работе в обычном режиме, чтобы при этом износ не успел превысить установленного значения.

Технологии

Погрешности технологии проявляются в случае отклонений от технического процесса производства, при явном разбросе технических параметров катушек и остальных элементов во время сборки, влиянии допущенных зазоров при соединении устройства. Для ее измерения принято использовать механическое измерительное оборудование.

Сферы использования

Возможная область применения индукционных датчиков настолько велика, что позволяет использовать их не только в быту и автомобилестроении, но и в промышленности с робототехникой, а также медицине.

Медицинские аппараты

Индуктивные датчики широко используются при производстве медицинского оборудования, поскольку магнитные свойства устройства позволяют регистрировать легочную вентиляцию, параметры вибрации, а также снимать баллистокардиограммы.

Бытовая техника

В бытовом плане датчики могут выступать в качестве приспособления контроля водоснабжения, уровня освещения и положения двери (закрыта или открыта), поэтому используются при производстве, к примеру, стиральных машин и другой бытовой техники. Кроме того, устройства применяются в процессе создания элементов «умного дома».

Автомобильная промышленность

Используется индукционный датчик и в автостроении, выступая в роли контроллера, определяющего положение коленчатого вала. При приближении металлического объекта, в данном случае, зуба шестерни, к устройству, генерируемое встроенным постоянным магнитом магнитное поле увеличивается, что приводит к наведению в катушке переменного напряжения.

Внимание! Некоторые производители для повышения эффективности стараются изменить конструкцию индукционного датчика, к примеру, используя внешние магниты для его активации.

Робототехническое оборудование

В случае с робототехникой, индуктивным датчикам нашли применение в производстве беспилотных аппаратов и промышленных роботов для повышения их чувствительности к препятствиям и способности распознавать объекты, а также устройствах, для которых важна самобалансировка.

Промышленная техника регулирования и измерения

Широко используются в работе систем транспортеров, упаковочных аппаратов и сборочных линий, а еще в составе всех видов станкового оборудования и запорной арматуры. Также индуктивные датчики помогают контролировать мелкие и крупные элементы промышленной техники (зубцы шестеренок, стальные флажки, штампы), объекты производства (металлические изделия, листы металла, крышки) и т.п. Кроме того, при их подключении к импульсным счетчикам можно в результате получить элементарное, но крайне эффективное считывающее устройство.

Возможность применения индуктивных датчиков положения

Бесконтактные индуктивные выключатели предназначены для работы с металлическими объектами. Благодаря этому устройства могут активно применяться в различных видах машин, станков и механизмов для контроля положения отдельных элементов. Датчики идеально подойдут для автоматических процессов управления и автоматизации производства.

Помимо этого, индуктивные датчики могут применяться для работы с отдельными металлическими объектами в различных отраслях промышленности:

- машиностроение;

- металлургия;

- производство станков и оборудования;

- деревообработка;

- пищевая промышленность;

- транспортная отрасль;

- сельское хозяйство и многие другие.

Ряд производителей предлагает также специальные исполнения, например, для взрывобезопасного применения, повышенного давления и температуры, а также для других нестандартных условий.

Индукционные датчики следующего поколения

Благодаря новым разработкам в этой области, были созданы усовершенствованные модели индукционных датчиков следующего поколения. Принцип работы остался прежним, однако подверглась тщательной переработке конструкция устройства. В результате датчики теперь оснащаются тонкими платами, распечатанными на 3D-принтерах, и современной цифровой электроникой. Кроме того, их производят на гибких подложках, что избавляет от необходимости использования традиционных кабелей и разъемов. Так что пользоваться устройствами можно даже в тяжелых погодных условиях.

К преимуществам новых разработок можно отнести следующее:

- снижение стоимости и веса, более компактные размеры;

- возможность выбора практически любых форм-факторов;

- повышение точности реагирования на металлические объекты;

- возможность проведения замеров, связанных со сложной геометрией, в двух или трех измерениях;

- упрощение конструкции;

- возможность устанавливать несколько индукционных датчиков близко друг к другу из-за высокой электромагнитной совместимости.

Все это позволило увеличить эффективность и доступность устройства, а также расширить сферу его применения.

Так что же это за «хитрость» — индуктивный датчик приближения?

Рассматриваются принцип действия, схемотехника, особенности двух типов индуктивных датчиков приближения — генераторного и резонансного. Даётся краткая характеристика современного европейского рынка индуктивных датчиков приближения.

В 50-е годы ХХ века, в эру дискретных корпусных электронных компонентов, была разработана оригинальная генераторная схема, выполненная всего на четырёх-пяти транзисторах, которая успешно применяется до сих пор и положила начало производству миллионными тиражами малогабаритных индуктивных датчиков, основное назначение которых — создавать логический (бинарный) электрический сигнал, когда металлический предмет (target — мишень) приближается к датчику на малое расстояние (обычно это расстояние составляет от долей миллиметра до ста миллиметров).

Эти индуктивные датчики оказались очень доступным, простым, надёжным, дешёвым элементом систем управления приводов, станков, автоматических линий, систем измерения физических величин. Пожалуй, десятки, если не сотни, фирм по всему миру выросли на производстве этих элементов АСУТП — индуктивных датчиков приближения. Например, в США в 1990 г., по крайней мере, 35 компаний занималось производством подобных датчиков. По оценкам журнала «Control Engineering Europe» глобальный рынок датчиков приближения оценивался в 2002 г. в 2,7 млрд. Евро и его рост составляет 5 % в год (имеется в виду весь рынок датчиков приближения: индуктивных, оптических, ёмкостных, ультразвуковых, магнитных), а европейский рынок датчиков приближения — в 1 млрд. Евро. По мнению этого журнала, главными производителями электронных датчиков приближения являются фирмы: ABB, Balluff, Banner, Baumer Electric, Bernstein, Carlo Gavazzi, Datasensor, ifm electronic, Leuze, Pepperl + Fuchs, Schmersal, Schneider, Sick, Siemens, Turck (приведены в алфавитном порядке).

Хорошо видно, что костяк составляют немецкие фирмы, и это является одним из «кирпичиков» лидерства немецкого машиностроения в мире. Если сузить этот список до тройки самых главных производителей индуктивных датчиков в Германии, то места распределятся так: 1-е место ifm electronic; 2-е место Pepperl + Fuchs; 3-е место Balluff.

Фирмы, специализирующиеся на производстве индуктивных датчиков, выпускают огромный ассортимент, насчитывающий до тысячи и более типоразмеров. Некоторые эксплуатационные и технические параметры индуктивных датчиков приближения указывают на совершенство технологии фирмы-производителя:

- датчики размещаются в корпусах диаметром 3 мм с полным набором функций (встроенный светодиод, защита выхода от короткого замыкания и неправильного подключения питания, степень защиты корпуса не ниже IP 67);

- датчики имеют цельнометаллический корпус, т. е. чувствительная поверхность датчика закрыта металлом;

- высокая степень защиты (герметизации) корпуса, например, IP 68, IP 69K. При защите IP 69K датчик вместе с электрическим разъёмом можно обрабатывать горячими водяными брызгами под давлением (до 100 бар);

- выпуск датчиков с так называемым корректирующим фактором, равным 1. То есть датчик, практически, на одинаковых расстояниях определяет приближение к нему разных металлов: углеродистой стали, нержавеющей стали, меди, алюминия и др.;

- выпуск датчиков с аналоговым выходом, когда на выходе датчика создаётся измерительный аналоговый сигнал, пропорциональный расстоянию между датчиком и предметом;

- выпуск датчиков, выдерживающих высокие давления (200, 300, 500 бар);

- выпуск датчиков, работающих при очень низких (до −60 °С) или очень высоких (до +180…200 °C) температурах;

- максимальная частота переключения выходного бинарного (релейного) сигнала 5, 7, 10 кГц.

Надёжность серийных индуктивных датчиков такова, что специальные их исполнения применяются в наиболее ответственных местах, связанных с безопасностью людей: опасные для персонала ТП или, например, в АСУ современными канатными дорогами.

Технология производства датчиков настолько отработана, что фирмы-производители гарантируют сроки эксплуатации до трёх-пяти лет. Например, фирма ifm electronic указывает о пятилетней гарантии в своих каталогах. Сроки службы датчиков могут составлять 20 лет и более. Причём, это уже проверено на практике, поскольку по сей день работают целые производства, закупленные комплектно в Германии в 80-х годах ХХ века и снабжённые такими датчиками.

Схемотехника современных индуктивных датчиков приближения разнообразна и может значительно отличаться от своих «прародителей» середины ХХ века. Например, для автоматизации управления больших технологических комплексов или сложных машин требуется устанавливать десятки и сотни индуктивных и иных датчиков. В этом случае ощутимую выгоду на линиях связи может дать новое поколение двухпроводных датчиков с интерфейсом AS-i (actuator — sensor interface), когда к одной двухпроводной медной шине подключаются до 248 датчиков. При этом, по одной и той же шине проходит электропитание датчиков, исполнительных механизмов и получение информации с датчиков. По существу, один датчик с AS-i интерфейсом — это микроконтроллер со своей системой передачи данных.

Но всё же, оригинальность генераторной схемы -«первоисточника» современных индуктивных датчиков приближения, богатство функциональных возможностей схемы, её простота впечатляют. Рассмотрим эту схему, оценим с чего всё начиналось, откуда «поднялись» несколько российских, а ещё раньше — множество зарубежных фирм.

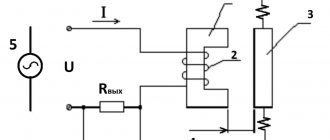

Один из вариантов этой схемы изображён на рис. 1

Рис. 1 Индуктивный датчик приближения генераторного типа

«Гвоздь» схемы — генератор колебаний на транзисторной сборке VT1 с двухобмоточным индуктивным чувствительным элементом. Параметры двух индуктивных катушек, уложенных на один сердечник, конденсаторы и резисторы рассчитываются и подбираются так, что при подключении питания в генераторе самопроизвольно возникают колебания. Причём, достоинство генератора — в способности к колебаниям в очень широком диапазоне питающих напряжений. Отсюда и получается широкий диапазон допустимых напряжений питания во многих индуктивных датчиках: 10…30 В постоянного тока. Конструктивное исполнение катушек индуктивности может быть самое разнообразное: обмотки, уложенные в броневой сердечник; обмотки, намотанные на сердечник произвольной формы; два стандартных сердечника типа ДМ, соединённые между собой; просто обмотки без сердечников. Сердечники лишь концентрируют, перераспределяют в пространстве около обмоток потоки рассеяния. Большинство изготовителей применяют сердечник-«чашку», чтобы бóльшую часть потоков сконцентрировать в открытой области «чашки». Здесь и будет наблюдаться максимальная чувствительность генератора к приближению металлов. Однако, главное — подобрать параметры колебательного контура так, чтобы обеспечивалось возникновение колебаний при включении питания.

Теперь, если к катушкам близко поднести металлический предмет или любой материал (мишень), в котором могут наводиться вихревые токи, то способность колебательного контура к колебаниям резко падает из-за взаимоиндукции катушек и мишени. Если продолжить сближение катушек с мишенью, колебания практически прекратятся или их амплитуда уменьшится в несколько раз. Таким образом, чувствительность генератора к приближению металлического или магнитного материала очень высока, что также является важным достоинством схемы. На коллекторе 7 транзисторной сборки уже присутствует демодулированный сигнал, который поступает на компаратор — триггер Шмитта на транзисторах VT2, VT3. Поскольку на коллекторе 7 имеется аналоговый сигнал, находящийся в функциональной зависимости от расстояния между катушками и приближающимся предметом, его можно использовать для измерительных целей, т. е. определения этого расстояния. Компаратор создаёт релейный (бинарный) усиленный выходной сигнал. Генераторной схема названа потому, что чувствительным элементом схемы является генератор: есть колебания в генераторе — мишень находится вне чувствительной зоны катушек, колебания нарушились — мишень находится внутри чувствительной зоны. Светодиод VD1 будет светиться и к нагрузке будет прикладываться напряжение питания, когда мишень приближена к чувствительному элементу. Фирмы теперь уже, практически, не выпускают датчиков без встроенных в корпус индикаторных светодиодов. Такой светодиод в выходной цепи удобен при монтаже датчика и контроле его работоспособности. В случае индуктивного характера (например, реле) нагрузку следует шунтировать диодом VD3, чтобы ликвидировать паразитные всплески в выходном сигнале датчика. Диод VD2 выполняет важную функцию защиты всей схемы от неправильной полярности питания. Недостатком такой генераторной схемы индуктивного датчика приближения является разное расстояние переключения датчика для разных материалов мишени — так называемый, коэффициент редукции. Производители приводят его в своих каталогах обычно для материалов из стали, алюминия, латуни.

Авторами статьи в Московском Энергетическом институте (1988 г.) был разработан иной индуктивный датчик приближения, работающий на резонансном принципе, т. е. индуктивный датчик малых перемещений. Резонансный принцип действия для чувствительных элементов фотодатчиков был предложен ещё раньше и хорошо показал себя в измерительном электронном оборудовании для Московской Олимпиады (1980 г.).

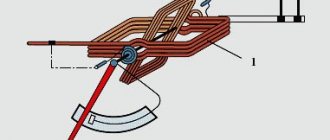

Принципиальная схема резонансного индуктивного датчика приближения приведена на рис. 2

Рис. 2 Индуктивный датчик приближения резонансного типа

Чувствительным элементом датчика является катушка с сердечником L1, которая вместе с конденсатором С1 составляет параллельный резонансный контур, запитываемый от R-C генератора несущей частоты.

На рис. 1 чувствительный элемент (две катушки с сердечником) является составной частью генератора несущей частоты. В двух описываемых схемах форма колебаний (синусоидальные, прямоугольные или иные) большого значения не имеет. В резонансной схеме (см. рис. 2) несущие колебания создаются регулируемым RC генератором, состоящим из двух элементов микросхемы 564ЛН2. Несущие колебания через разделительный резистор R2 поступают в резонансный контур L1-C1. Частота резонанса контура должна быть в пределах регулировки генератора резистором R1. На частоте резонанса внутреннее сопротивление параллельного резонансного контура наибольшее. Поэтому, амплитуда на затворе полевого транзистора VT1 максимальная. Реальный L-C контур имеет и боковые резонансы, но амплитуда колебаний напряжения в контуре при боковых резонансах значительно меньше, чем на частоте основного резонанса. Генератор настраивается резистором R1 на частоту колебаний, при которой напряжение на входе компаратора максимальное (в отсутствии мишени вблизи чувствительного элемента). Поскольку внутреннее сопротивление L-C контура значительное, то применяется в качестве усилителя именно полевой транзистор, имеющий большое входное сопротивление. После усилителя сигнал детектируется диодом VD2 и фильтруется фильтром R4-C3. Таким образом, на входе компаратора существует сигнал постоянного напряжения. В отсутствии мишени у чувствительного элемента сигнал напряжения на входе компаратора максимален и составляет 3…4 В. После сближения активного чувствительного элемента и мишени, например, из углеродистой стали, в материале мишени будут наводиться вихревые токи, которые начинают взаимодействовать с чувствительным элементом индуктивного датчика. Вследствие этого, нарушается резонанс, уменьшается амплитуда напряжения на L-C контуре, уменьшается напряжение на выходе фильтра и на входе компаратора. Если продолжается сближение чувствительного элемента и мишени, то уменьшение напряжения на входе компаратора составит 1,5…2 В. Компаратор построен на двух элементах микросхемы 564ЛН2. Пороги переключения компаратора и ширина гистерезиса устанавливаются величинами сопротивлений резисторов R5, R6, R7. Гистерезис компаратора устанавливает гистерезис датчика. При сближении датчика и мишени происходит переключение выхода компаратора из логического нуля в логическую единицу. При удалении мишени происходит обратное переключение компаратора. При указанных номиналах элементов схемы включение датчика происходит на расстоянии около 1,5 мм от поверхности стальной мишени, выключение — на расстоянии около 2,5 мм от той же поверхности. Резистор R9, находящийся в коллекторной цепи выходного транзистора VT2, выполняет функцию защиты от токовых перегрузок выхода, препятствует протеканию чрезмерного выходного тока. В случае индуктивного характера нагрузки датчика (например, реле) диод VD3 будет подавлять броски напряжения в нагрузке. Диод VD1 является защитой при неправильном подключении полярности питания к датчику. В коллекторной цепи выходного транзистора, при необходимости, может быть включён светодиод с резистором для визуального контроля состояния выхода индуктивного датчика.

Таким образом, рассмотренный индуктивный датчик вырабатывает бинарный сигнал высокого уровня при сближении с мишенью и низкого уровня — при удалении от мишени. Кроме того, в измерительных целях может быть использован выходной аналоговый сигнал индуктивного датчика, который снимается с фильтра. Этот сигнал монотонно изменяется при сближении чувствительного элемента и мишени. Установлено, что при расстояниях между датчиком и мишенью до 1 мм выходной аналоговый сигнал изменяется практически линейно. Изменение аналогового сигнала составляет не менее 2 В (от состояния, когда нет стальной мишени, до состояния, когда мишень и датчик соприкасаются). Схема обладает хорошей термостабильностью. Расстояние переключения индуктивного датчика с мишенями из разных материалов практически не изменяется, т. е. коэффициент редукции близок к единице.

В данном схемотехническом решении генератора, несущая частота, а, значит, амплитуда напряжения на L-C контуре, существенно зависят от стабильности напряжения питания. Поэтому, реальный допуск на изменение питающего напряжения не должен быть более ±5 %.

Очевидно, что схемотехника генератора несущей частоты, компаратора и выходного усилителя может быть весьма разнообразной и даже более термостабильной и нечувствительной к изменениям напряжения питания, чем описанные. Однако, резонансный чувствительный контур, простой усилитель на полевом транзисторе, детектор, фильтр, т. е. основа датчика, очень просты, оригинальны, надёжны и не требуют никаких подстроек.

Итак, рассмотрены две принципиальные схемы для построения индуктивных датчиков приближения. Каждая из них имеет свои достоинства. Вероятно, резонансная схема имеет больший потенциал для реализации по гибридной или интегральной технологии.

В заключении следует отметить, что западноевропейские лидеры в этой области постоянно патентуют всё новые и новые индуктивные датчики, ссылки на которые регулярно появляются в отечественных реферативных журналах электротехнической тематики. Новшества касаются как схемотехники, так и конструкции датчиков. В России работают две-три электротехнические компании по производству датчиков, использующих, в основном, первую (генераторную) схему. Их интернет-сайты приводятся в конце статьи. Заинтересованному читателю рекомендуем просмотреть сайт немецкой фирмы ifm electronic, один из удачных в этой области.

Статья впервые опубликована в журнале «Приборы и системы. Управление, контроль, диагностика.» — Москва, 2005.- № 12.- с.36-39.

Список литературы:

- Sensors expo // Sensors. September 1990.

- Колотов А. Бесконтактный прерыватель электронной системы зажигания // Радио. 1993. № 11.

- Габов А. П., Рыжов С. Н. Индуктивный конечный датчик в электроприводе // Всесоюзная науч.-техн. конф. «Следящие электроприводы пром. установок, роботов и манипуляторов»: Тез. докл. Челябинск, 1989.

Если у вас возникли какие-либо вопросы по данному материалу, вы можете задать их, написав на электронную почту соавтора статьи