Принцип

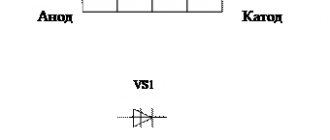

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Необходимое оборудование

Гальваника

Гальваническая обработка мелких изделий в домашних условиях требует наличия определённой оснастки и химических реактивов. Основной перечень оборудования включает в себя:

- блок питания постоянного тока;

- ёмкость;

- электролит;

- весы;

- электроды «анод» и «катод»;

- провод;

- электроплиту.

Источник применяется с регулировкой по току. Выпрямитель, рассчитанный на выходные токи до 5 А, подойдёт для работы с объектами размером с апельсин. Для небольших элементов достаточно тока до 0,5 А. Зарядные устройства на 12 В тоже годятся для процесса гальваники. Стартерный аккумулятор может служить таким источником тока. Для снижения тока допустимо применять шунтирование, включение резистора параллельно сосуду.

Гальваническая ванна своими руками при изготовлении должна быть вместительна, прочна и термически устойчива. Хорошо подходят для этих целей готовые стеклянные изделия с толщиной стекла не менее 4-5 мм, старый аквариум или банка с широкой горловиной.

Электролит – водный раствор солей, приготавливается из химических компонентов в зависимости от желаемого покрытия.

Для точного подбора ингредиентов и соблюдения должной концентрации раствора необходимо взвешивающее устройство, желательно электронное.

В качестве электродов используются пластины из металла-донора, достаточной толщины и площади. Электроды подводят ток к электролиту, а также служат для замещения убывающего в нём металла. Провода берутся многожильные, медные в изоляции, с сечением не менее 2,5 мм2.

Требуется электроплита для подогрева электролита. Повышение температуры рабочего раствора ускоряет время реакции гальванизации. Возможность регулировки нагрева – обязательное условие выбора.

Гальваника в домашних условиях

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Методы гальваники

Процесс образования защитной пленки другим металлом осуществляется двумя методами:

- Гальваническое катодное напыление. Такая технология покрытия металла отличается тем, что при небольшом ее нарушении происходит быстрая коррозия основного изделия. Этому процессу способствует сам поверхностный слой. В качестве примера можно привести лужение оловом.

- Гальваническое анодное нанесение. Относится к надежным гальваническим покрытиям. При возникновении угрозы коррозии в первую очередь начинаются разрушения в поверхностном слое. Основной металл длительное время сохраняет первоначальную форму. При этом он надежно защищен не только от внешней среды, но и от механических воздействий.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Хромовый ангидрид

С технической точки зрения это соединение таких двух веществ, как хром и кислород. Очень часто применяется в условиях химической промышленности, а потому часто называется химической кислотой. Данное вещество довольно хорошо растворяется в воде, что отлично подходит для применения в цехах, где большинство операций проводится с содержанием жидкости в той или иной степени. Хромовый ангидрид в настоящее время получил наиболее широкое распространение в трех областях: машиностроение, металлургия, химическая и нефтехимическая промышленность. В зависимости от своего предназначения это вещество выпускается трех категорий: А, Б и В.

- Марка А используется в тех случаях, когда в производственных условиях нужно получить металлический хром или другие материалы, но с достаточно высокими показателями твердости.

- Марка Б используется для производства электролитического хрома и при производстве катализаторов. Именно этот ангидрид используется в гальванических цехах.

- Что касается марки В, то она наиболее всего подходит для операций литейного производства сырья.

Если говорить в общем, то данный тип цеха является крайне необходимым, но при этом и достаточно вредным, и опасным. Из-за этого в нем должны быть соблюдены все требования безопасности, а также установлена наилучшая вентиляция.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Цели гальванического покрытия металла

Энергия конденсатора

Что это такое гальваника для бытового применения? Теоретически не слишком сложно найти специализированное предприятие, заключить договор, получить готовое изделие с официальными гарантиями. Однако практическое воплощение подобных идей сопряжено с разными трудностями:

- оплатой услуг и потерями времени;

- отсутствием хороших специалистов или соответствующих производств поблизости;

- нежеланием исполнителей для выполнения сравнительно небольшого объема работ перенастраивать имеющееся оборудование.

Только самому можно создать уникальное гальванопокрытие с особыми характеристиками. Технология открывает широкие возможности для индивидуального творчества. Как станет понятно после изучения представленных в публикации данных, технологию получится воспроизвести качественно без чрезмерных затрат.

Гальваническое покрытие – это безупречный внешний вид изделий сложной формы

Фотография наглядно демонстрирует отличное качество обработки мельчайших деталей и труднодоступных участков. Кроме улучшения эстетических параметров, металлогальваника помогает создать на изоляторе слой с низким электрическим сопротивлением.

Нержавейка стоит дорого. Вместо нее повышают стойкость изделий при повышенной влажности с помощью меднения. Технология подходит для изготовления эффектных ювелирных украшений, декоративных и функциональных элементов мебели. С ее помощью упрочняют миниатюрные детали, обеспечивают химическую нейтральность.

В косметологии гальванический разряд малой интенсивности применяют для улучшения функционального состояния кожных покровов, удаления отдельных дефектов

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Где и для чего применяется метод гальванирования?

Гальваника (раздел науки Электрохимии, изучающий осаждение электролита на поверхность металла) включает в себя 2 полноценных раздела: гальванопластика и гальваностегия. Оба включают в себя непосредственный процесс металлизирования поверхности изделий для получения копий и защиты:

- антикоррозийное гальваническое покрытие (технологическое хромирование, цинкование и т.д.);

- декоративная защита (эстетическое покрытие драгоценными металлами ювелирных изделий);

- придание прочности изделиям из мягких металлов и пластмасс.

В двух последних случаях применяется гальваническое наращивание более толстого слоя металлических осадков – гальванопластика серебром, золотом или их имитация. Гальваностегия «нашла себя» в никелировании, меднении, хромировании, лужении, копировании, металлизации пластика и камня, при производстве сувениров, везде, где требуется электрохимическое покрытие устойчивого в механическом отношении металлом другого материала.

Самый доходный пример гальваностегии – производство компьютерных компакт-дисков, по подобной технологии когда-то выпускались массово виниловые пластинки.

Гальванический способ нанесения металла на выбранную поверхность позволяет получить равномерную металлическую плёнку на деталях любой сложности. И плёнка это будет одинаковой толщины по всей поверхности!

На видео: мастер-класс по гальванике.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Виды основных гальванических покрытий

Хромирование

Слой хрома наносится на поверхности стальных болтов, осей, мерительных инструментов и пр. для придания повышенной твёрдости и увеличения сопротивляемости коррозии таких металлов, как медь и никель. Часто встречается тройной «тулуп»: основа – медь, потом – никель, а затем – хром. Используются и в качестве декоративных напылителей.

Цинкование

Цинк не только устойчив к атмосферным воздействиям, но и являясь анодным металлом, обеспечивает деталям повышенную механическую и электрохимическую защиту. Цинкование может быть блестящее, как в случае с хромом, а может иметь матовую поверхность, что не влияет на его устойчивость к загрязнениям и коррозии.

Настал или насталение

Так называется гальваническое покрытие железом «слабых» металлов. Например – медь. Детали и элементы из этого красного металла очень быстро изнашиваются. Покрытие их гальваническим железом придаёт им твёрдость стали, к тому же светло-серебристая плёнка из такого железа практически не ржавеет.

Гальваника алюминиевых сплавов

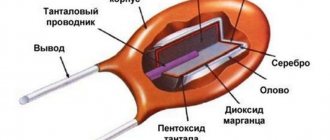

Гальванируют такие сплавы с целью сочетать ряд ценных качеств алюминия и покрытия. Для защитных и декоративных функций гальваническое покрытие алюминия будут осуществлять комбинированный сплав меди, никеля и хрома. Для придания антифрикционных свойств деталям машин (втулки, подшипники и пр. детали, работающие при скольжении) применяется гальваника из свинца и олова или олова и меди.

Для ускорения пайки алюминиевых деталей гальваническое покрытие должно быть оловянным или серебряным. Латунь – для адгезии алюминия с резиной (горячее прессование). От заедания резьбовых деталей из алюминия – цинкование. Сопряжение узлов алюминий + сталь или медь – кадмий.

Гальваническое травление

Это единственный способ гальваники, где используется не постоянный, а переменный ток. К тому же «обряд» травления (нанесения рисунка на желаемый предмет) легко провести в домашних условиях. Для этого понадобятся гальваническая ванночка (любой подходящий пластиковый контейнер), трансформатор, способный понижать ток до 6В, 2 пластины из меди и железа и 2 металлических стержня-штанги.

Процесс травления осуществляется так:

- Нагрейте слегка пластины и покройте тонким слоем воска или парафина. Нанесите на восковую поверхность любой желаемый рисунок.

- Повесьте пластины «лицом» друг к другу на штангах-стержнях на расстоянии 1,5-2 см.

- Залейте в пластиковый контейнер раствор обыкновенной поваренной соли (2-3 ст.л. на 1 л воды) и подайте напряжение.

- Через 40 мин. ток отключаем, пластины вынимаем, промываем и аккуратно нагреваем до той температуры, когда воск легко счищается без соскабливания.

Теперь с радостью рассматриваем травлёный на пластинах гальванический узор – точную копию нанесённого ранее рисунка. Это, конечно, не аэрография на кузове любимого авто, но вытравить собственный узор на лезвии охотничьего ножа вы точно сможете!

Сегодня без гальваники уже не обойтись. Подвергаются серебрению, золочению, родированию повреждённые и поцарапанные серёжки, колечки и кулончики. Заполняются сколы и дырочки, выравниваются поверхности деталей и кузовов автомобилей. В сантехнических магазинах мы любуемся блестящими кранами-смесителями, выбираем хромированные трубы и прицениваемся к золочёным столовым приборам. И всё это потому, что практически все отрасли промышленности взяли на вооружение метод Бориса-Морица Якоба-Германна.

Кустарная гальваника (1 видео)

Детали с гальваническим покрытием (20 фото)

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

Процесс гальванического покрытия

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

- Подготовка поверхности. На данном этапе необходимо тщательным образом подготовить металлическую поверхность к проведению процедуры гальваники. Для этого сначала нужно убрать с нее все загрязнения и провести процесс обезжиривания. Затем необходимо промыть поверхность водой и обработать средствами для остановки процесс окисления.

- Нанесение гальванического покрытия. После всех подготовительных процедур наступает процесс погружения металлических деталей в гальванические ванны. В них содержится сплав металла, которым будет покрываться поверхность. Вся процедура проводится при высоких температурах. При этом величина электрического тока поддерживается на определенном уровне.

- Обработка покрытого металлом материала. На завершающем этапе проводятся тесты по определению уровня сцепления металлического сплава с поверхностью.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Что такое процесс гальванизации

Выяснив, что такое гальваника, можно приступить к изучению важных подробностей. Если для осаждения используют катод, то анод подбирают из соответствующего материала. Принцип действия – постепенное разрушение для восполнения убыли в растворе рабочих ингредиентов.

Гальваника в домашних условиях

Состав среды приходится подбирать так, чтобы минимизировать (исключить полностью) ухудшение качества покрытия из-за наличия определенных примесей. Также надо учесть следующие факторы:

- для увеличения эффективности полезных физических и химических процессов пригодится повышение температуры;

- понадобится достаточно мощный источник постоянного тока;

- чтобы не выполнять некоторые действия вручную, нужны средства контроля и автоматики.

Важно! Так как предполагается организовать производство в домашних условиях, необходимо особое внимание уделить вопросам безопасности.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Устройства специального назначения

Гальваническое производство нуждается в ваннах специального назначения, которые предназначаются для работы с мелкими деталями.

Первое оборудование такого типа — это колокольная ванна. Основное отличие этого вида прибора от основного в том, что он обладает специальным колоколом, а основное предназначение — это нанесение гальванического покрытия на мелкие детали в насыпном виде. Сам же колокол усеченный и имеет многогранную конструкцию. Используется такой аппарат и в качестве самостоятельно машины, и в линии.

Гальваническое производство периодически нуждается в таком оборудовании, как барабан гальванического типа. Он представляет собой призму, которая сделана либо из ПВХ, либо из полипропилена, которая имеет множество граней, и все они являются перфорированные. Для вращения такой призмы используется мотор с редуктором, а крутящий момент передается через систему колес зубчатого типа. Использовать барабан можно в ручном, в автоматизированном и механизированном типе линии.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Особенности гальванизации с различными металлами дома

Ниже приведены нюансы, которые следует учитывать при воспроизведении отдельных технологий.

Никелирование металлических изделий

Для этого процесса применяют повышение температуры (от +24°C до +26°C) и гальванического тока до 1,2 А на дм кв., по сравнению с представленным выше серебрением. Тщательно контролируют водородный показатель. Рекомендованный диапазон pH – от 3 до 6. Прочный слой успеет образоваться за 30-40 мин.

Покрытие медью без погружения

Изделие из стали закрепляют в держателе, подключают к источнику постоянного тока (минус). Кисточку, сделанную из многожильного медного провода, обмакивают в электролит. Этот инструмент подключают к плюсу. Им водят по обрабатываемой части поверхности.

Электрохимическое цинкование

Электролит создают из следующих ингредиентов:

- дистиллированная вода – 2 литра;

- сернокислый аммоний – 100 г.;

- сернокислый цинк – 400 г.;

- натрий уксусный – 30 г.

Обработка длительностью 30-40 минут создаст прочный слой, хорошо защищающий детали от коррозии. Этот способ дешевле, чем применение аналогичных деталей из нержавеющей стали.

Хромирование изделий из металла

Для надежности этот слой закрепляют на технологической подложке из никеля. Такое решение не образует гальваническую пару. Повышением температуры увеличивают блеск декоративного покрытия. Прочные покрытия получают при плотности тока более 90 А на дм кв., что сложно обеспечить в домашних условиях.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Метод гальванического покрытия

В современном мире не редко при обработке металлических поверхностей используется гальванический метод. Гальваническое покрытие материалов заключается в нанесении, на их поверхность тонкого металлического слоя. При этом образуется пленка небольшой толщины, которая противостоит окислению отдельных металлов. Гальванический метод используется для придания изделию или материалу:

- прочность,

- износостойкость,

- устойчивость к появлению коррозии,

- привлекательные внешние качества.

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

- авиастроение,

- машиностроение,

- строительная промышленность,

- радиотехническая промышленность,

- электронная промышленность.

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.

Гальваника для различных металлов

Цинкование, латунирование, серебрение, никелирование и хромирование – всё это способы покрытия одного металла другим в результате электрохимической реакции. В зависимости от желаемого результата, можно на одной и той же гальванической установке в домашних условиях получать требуемые покрытия.

Никелирование

Это осаждение атомов никеля в виде покрытия на заготовке. В качестве анода берутся две пластинки никеля, погружаются в ванну с электролитом на одинаковом расстоянии. Между ними на подвесе располагают объект никелирования. Сернокислый состав электролита включает в себя:

- 140-200 г/л сернокислого никеля (NiSO4);

- 50-70 г/л сернокислого натрия (Na2SO4);

- 30-50 г/л сернокислого магния (Mg SO4);

- 5-10 г/л хлористого натрия (NaCl);

- 25-30 г/л борной кислоты (H3B03).

Все составляющие разводятся тёплой дистиллированной водой (20-25С0) в нужной пропорции. После растворения доливают воду до необходимого объёма. Кислотность раствора – 5,0-5,5 pH, при плотности протекающего тока 0,5-0,9 А/дм2. Минимальное время никелирования – 15-20 мин. Толщина слоя находится в прямой зависимости от силы тока, площади детали и времени выдержки.

Обязательно. По окончании работ в домашних условиях остатки электролита смываются проточной водой, детали насухо протираются.

Детали с никелированным покрытием

Хромирование

Ещё одно блестящее покрытие металлического оттенка – хромированное. Для приготовления электролита на 1 л дистиллированной воды нужно взять:

- хромового ангидрида (CrO3) – 250 г.;

- серной кислоты (H2SO4) плотностью 1, 83 г/см3 – 2,5 г.;

- дистиллированная вода, разогретая до 60 0С.

Через водный раствор, с размешанными в нём кислотой и ангидридом, пропускается ток номинального значения в течение 4 ч,. пока электролит не приобретёт тёмный коричневый цвет. После этого он отстаивается 24 часа и готов к употреблению.

Омеднение

Медь имеет красивый красный оттенок. Такой цвет приобретает и деталь после гальваники. Существует два варианта меднения: с погружением заготовки и без него.

Метод погружения

Это уже рассмотренный вариант гальванизации с размещением детали в растворе электролита. Омеднение выполняется в следующей последовательности:

- в электролит для автомобильного аккумулятора добавляется 20 г. порошка медного купороса и тщательно перемешивается;

- в ванну с электролитом опускаются два медных листа на расстоянии друг от друга, между ними помещается омедняемая деталь;

- источник постоянного тока напряжением 4-6 В подключается своим «минусом» к заготовке, «плюсом» – к медным электродам;

- регулятором источника питания выставляется ток из расчёта 15 мА/см2.

Обрабатывают деталь 15-20 мин. до достижения желаемого покрытия.

К сведению. Омеднение применяется, как отдельная декоративная отделка, так и в качестве подготовки поверхности к дальнейшему хромированию или серебрению детали. Способ применим и для изготовления биметаллических конструкций.

Покрытие медью без погружения

В случае поверхностной обработки предметов, которые не помещаются в ёмкость, можно применить этот метод. Суть его заключается в том, что деталь, на которую будет наноситься слой меди, подключают к «минусу» блока питания на 6 В (не более). К «плюсу» присоединяется многожильный медный провод, распушённый на конце, как кисточка.

«Кисточка» периодически смачивается в приготовленном растворе электролита и ею покрывают омедняемую поверхность, при этом соблюдая минимальный зазор между поверхностью и «кистью». Ионы меди будут притягиваться отрицательно заряженной заготовкой и оседать на ней. Как вариант можно использовать кисть для акварельных красок с металлическим зажимом щетины.

Покрытие медью без погружения в гальваническую ванну

Обработка алюминия

Гальваностегия при работе с алюминиевыми предметами в домашних условиях нецелесообразна. Алюминий и его сплавы имеют постоянную окисную плёнку, которая препятствует сцеплению атомов донора с основой. Даже если её удалить, то повышенный электроотрицательный потенциал этого элемента способствует вытеснению ионов алюминия с поверхности ещё до начала возникновения электротока через раствор, что тоже мешает нормальной связи основы с покрытием, не поможет и предварительная оцинковка.

Золочение и серебрение

Зеркало – наглядный пример нанесения на стекло серебряного покрытия. Хорошо подвержены серебрению изделия из меди, латуни и их сплавов. В домашних условиях заготовку сначала покрывают никелем, потом уже серебрят. Раствор электролита для серебрения включает в свой состав:

- железно-цианистый калий – 40 г.;

- кальцинированная сода – 40 г.;

- раствор гидроксида аммония – 70 мл;

- хлорид серебра – 10 г.;

- хлорид натрия (соль) – 15 г.;

- дистиллированная вода – 1 л.

В качестве анода применяют стержень графитового строительного карандаша.

Превратить медь в золото при помощи нанесения позолоты также поможет гальваника своими руками. Выполняется это в следующем порядке:

- 60 г. фосфорнокислого натрия (Na₂HPO₄) растворяется в 700 мл дистиллированной воды;

- 2,5 г. хлорного золота (Au₂Cl₆) перемешивается в 150 мл воды высокой очистки;

- в 150 мл воды разводятся 1 г. цианистого калия (KCN) и 10 г. сернокислого натрия (Na₂SO₄).

Полученные растворы смешиваются и нагреваются до 60 °C. При этой температуре проходит дальнейший процесс золочения. Для предотвращения истощения электролита применяется анод из свинца.

Внимание! Реагенты опасны для здоровья. При работах соблюдать повышенные меры безопасности и применять средства индивидуальной защиты. Стол для гальванизации должен иметь принудительную местную вентиляцию.