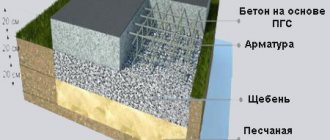

Щебень – распространенный строительный материал. Сфера использования: наполнитель в бетонных смесях и железобетонных изделиях, укладка основания при устройстве фундаментов, полов, асфальтобетонных дорожных покрытий. Крупные фракции используют для балластной призмы при возведении железнодорожного полотна.

Морозостойкость щебня играет важную роль в характеристике материала, поскольку он регулярно подвергается воздействию окружающей среды: влаги и низких температур. Это свойство влияет на износостойкость и прочность щебня, а значит и на долговечность конструкции или насыпи.

Что такое морозостойкость щебня

Под морозостойкостью понимают способность породы, находящейся в увлажненном состоянии, выдерживать многочисленное замораживание с последующим оттаиванием, не теряя при этом массу более установленной стандартом.

Что же влияет на морозостойкость щебня? Параметры стойкости к низким температурам неразрывно связаны с водопоглощением. В результате многократного и поочередного воздействия тепла и низкой температуры происходит постепенное уменьшение прочности материала, разрушение. Вода, заполняющая поры породы при замерзании, увеличивается в объеме. Образующиеся кристаллики льда, расширяясь и заполняя свободное от воды пространство пор, оказывают на их стенки значительное давление. Поэтому достаточная морозостойкость обеспечивается при условии, что водопоглощение материала не превышает 80% объема пор.

Морозостойкость щебня

Дорожное полотно находится под воздействием окружающей среды, температура и влажность постоянно меняются. С наступлением холодов покрытие замерзает, в течение зимы оно может несколько раз отстаивать и замерзать вновь. Кристаллы льда разрывают связи между компонентами асфальта. Прочность и износостойкость ухудшаются, это снижает прочность поверхностного слоя.

При выборе щебня для дорожного строительства необходимо учитывать его морозостойкость – способность выдержать определённое количество замораживаний и последующих отстаиваний без потери определённого процента массы. Показатель морозостойкости устанавливает стандарт, он изменяется от 1 до 10 %. Чем выше морозостойкость, тем меньше потеря.

Морозостойкий щебень

Как определить морозостойкость щебня

Чтобы определить параметры морозостойкости щебня, ГОСТ 8267-93 предусматривает два метода испытания:

- последовательное замораживание и оттаивание тестируемой пробы;

- насыщение образца в растворе сернокислого натрия с последующим высушиванием (ускоренный способ).

Первый метод включает следующие последовательные действия:

- Высушенную до постоянной массы пробу погружают в металлическую емкость с водой и выдерживают 2-е суток.

- Наполнитель извлекают и размещают в морозильной камере, установив температурный режим –20 градусов. Время замораживания – 4 часа.

- Затем наполнитель помещают под струю теплой воды (t = +20 – +25 градусов), чтобы материал полностью оттаял. Установленное нормами время для оттаивания составляет не меньше 2-х часов.

- Повторяют циклический процесс замораживания и оттаивания.

Процедуру испытания щебня на морозостойкость проводят отдельно по фракциям. Для образцов каждой фракции нормативы предусматривают минимальную массу. Например, проба зерен размером 10 – 20 мм должна составлять 1,5 кг, для щебня 20 — 40 мм – 2,5 кг.

Выполнив 15 и 25 циклов, аналитическую пробу тщательно высушивают и просеивают, используя специальное лабораторное сито (контрольное). Такую процедуру повторяют после каждых проведенных 25 циклов. Сравнив исходную массу образца с полученной после испытания, определяют ее фактическую потерю. Показатель сопоставляют с допускаемым. Если он не превышает максимальное значение, указанное в ГОСТе, то процедуру испытания продолжают. Когда результат больше, тестирование прекращают, присваивая щебню марку. Она будет соответствовать показателю предыдущего цикла.

Определение морозостойкости щебня ускоренным методом проводят, применяя раствор сернокислого натрия, которым заливают пробу. По истечении 20-ти часов жидкость сливают, наполнитель промывают и высушивают в сушильной камере в течение 4-х часов. (t = +110 градусов). Затем вновь повторяют цикл.

По показателю морозостойкости щебень подразделяется на 8 марок, которые обозначаются буквой F с цифровым параметром циклов. Марки F15 и F25 числятся неустойчивыми, F50 – F150 относятся к категории устойчивых, марки морозостойкости щебня F200, F300 и F400 характеризуются как высокоустойчивые.

Показатели морозостойкости щебня и гравия по ГОСТ 8267-93

| Вид испытания | Марка по морозостойкости щебня и гравия | ||||||

| F15 | F25 | F50 | F100 | F150 | F200 | F300 | F400 |

| Замораживание-оттаивание: | |||||||

| число циклов | |||||||

| потеря массы после испытания, %, не более | |||||||

| Насыщение в растворе сернокислого натрия — высушивание: | |||||||

| число циклов | |||||||

| потеря массы после испытания, %, не более |

Метод замораживания. Морозостойкость щебня (гравия) определяют по потере массы пробы при попеременном замораживании и оттаивании.

Необходимое оборудование: камера морозильная, обеспечивающая достижение и поддержание температуры до минус (20±2)°С; шкаф сушильный; весы настольные циферблатные и лабораторные; сита из стандартного набора; ванна для насыщения водой и оттаивания щебня (гравия); сосуд металлический.

Подготовка пробы. Каждую фракцию щебня (гравия) испытывают на морозостойкость отдельно. Фракции, содержащиеся в щебне (гравии) в количестве менее 5 % по массе, на морозостойкость не испытывают. Для испытания берут от каждой фракции две аналитические пробы. Масса каждой пробы должна быть не менее: 1,0 кг — для щебня (гравия) размером фракции от 5 до 10 мм; 1 5 кг — св. 10 до 20 мм; 2,5 кг — св. 20 до 40 мм; 5,0 кг — св. 40 до 70 (80) мм. Зерна крупнее 70 (80) мм дробят и испытывают фракцию размером св. 40 до 70 (80) мм.

Проведение испытания. Полученные пробы щебня (гравия) промывают и высушивают до постоянной массы. Аналитическую пробу щебня (гравия) данной фракции равномерно насыпают в металлический сосуд и заливают водой, имеющей температуру (20±5) °С. Через 48 ч сливают воду из сосуда, помещают щебень (гравий) в морозильную камеру и доводят температуру в камере до минус (18±2)°С. Продолжительность цикла замораживания щебня (гравия) в камере при установившейся температуре не выше минус 16 °С должна составлять 4 ч. После этого сосуд со щебнем (гравием) помещают в ванну с проточной или сменяемой водой с температурой (20±5) °С и выдерживают в ней при этой температуре до полного оттаивания щебня (гравия), но не менее 2 ч. Далее циклы испытания повторяют.

После 15, 25 и каждых последующих 25 циклов попеременного замораживания и оттаивания пробу щебня (гравия) высушивают до постоянной массы, просеивают через контрольное сито, на котором она полностью оставалась перед испытанием.

Потеря образца в массе вычисляют по формуле

, (22)

где — масса пробы до испытания, г; — масса остатка на сите после соответствующего цикла испытания, г.

Ускоренное определение морозостойкости. Морозостойкость щебня (гравия) определяют по потере массы пробы при погружении в насыщенный раствор сернокислого натрия и последующем высушивании.

Необходимое оборудование: весы настольные циферблатные или лабораторные; шкаф сушильный; сита из стандартного набора; сосуд металлический; натрий сернокислый по ГОСТ 4166, ГОСТ 4171.

Подготовка пробы. Каждую фракцию щебня (гравия) испытывают отдельно. Аналитическую пробу готовят по методике описанной выше.

Раствор сернокислого натрия готовят следующим образом. Отвешивают 185 г безводного сернокислого натрия или 420 г кристаллического сернокислого натрия и растворяют в 1 л подогретой до 40 °С дистиллированной воды путем постепенного добавления в нее сульфата натрия при тщательном перемешивании до насыщения раствора, охлаждают раствор до комнатной температуры, сливают в бутыль и оставляют на 2 суток.

Проведение испытания. Аналитическую пробу щебня (гравия) насыпают в сосуд в один слой, заливают раствором сернокислого натрия так, чтобы щебень (гравий) был погружен полностью в раствор, и выдерживают в нем в течение 20 ч при комнатной температуре.

Затем раствор сливают (используют повторно), а сосуд со щебнем (гравием) помещают на 4 ч в сушильный шкаф, в котором поддерживают температуру (105±5)°С. После этого щебень (гравий) охлаждают до комнатной температуры и вновь заливают раствором.

Последующие циклы испытания включают выдерживание щебня (гравия) в течение 4 ч в растворе сернокислого натрия, сушку в течение 4 ч и охлаждение до комнатной температуры.

После 3, 5, 10 и 15 циклов пробу щебня (гравия) промывают горячей водой для удаления сернокислого натрия, высушивают до постоянной массы и просеивают через сито с отверстиями размером .

Остаток на сите взвешивают и определяют потерю в массе образца вычисляют по формуле (19).

За результат испытания принимают среднеарифметическое значение двух параллельных испытаний.

При испытании щебня (гравия), состоящего из смеси фракций, испытывают отдельно каждую фракцию и значение определяют как средневзвешенное значение определяемого показателя в соответствии с содержанием фракции в смеси.

Если потеря массы при данном числе циклов замораживания и оттаивания не превышает допускаемую величину (табл. 10), испытания продолжают в течение последующих 25 циклов.

Если потеря в массе превысила допускаемый предел, испытание прекращают и морозостойкость данной фракции щебня (гравия) характеризуют предыдущим числом циклов замораживания и оттаивания, при котором потеря массы щебня (гравия) не превышаем допускаемую.

Зерна щебня (гравия) фракции св. 40 до 70 мм, имеющие свежую поверхность раскола и оставшиеся на сите с отверстиями диаметром 40 мм, относят к неморозостойким. Их массу не включают в массу остатка на контрольном сите.

2.11. Определениепредела прочности при сжатии щебня (гравия)

Прочность щебня (гравия) оценивается показателем предела прочности при сжатии исходной горной породы, из которой он получен, в водонасыщенном состоянии. Прочность горной породы определяют путем сжатия и доведения до разрушения образцов (кубов или цилиндров) на гидравлическом прессе с усилием от 100 до 500 кН.

Необходимое оборудование: пресс гидравлический с усилием от 100 до 500 кН; станок сверлильный с алмазным кольцевым сверлом для железобетонных конструкций (для изготовления цилиндров); станок камнерезный с алмазным отрезным кругом (для изготовления кубов); штангенциркуль; угольник поверочный; сосуд для насыщения образцов водой.

Подготовка пробы. Из пробы горной породы изготавливают пять образцов в виде кубов с размером ребра 40…50 мм или цилиндры диаметром и высотой 40…50 мм.

Перед определением прочности образцы измеряют штангенциркулем и высушивают до постоянной массы. Допускается испытывать образцы горной породы в насыщенном водой состоянии.

Проведение испытаний. Образец устанавливают в центре опорной плиты пресса. Нагрузка на образец при испытании должна возрастать непрерывно и равномерно со скоростью 0,5 МПа (5 кгс/см2) в секунду.

Предел прочности при сжатии образца исходной горной породы (МПа) вычисляют по формуле

, (23)

где — разрушающее усилие в момент разрушения образца, Н; — площадь образца, см2.

Для контроля качества щебня (гравия) предел прочности при сжатии исходной горной породы можно определить испытанием щебенок на раскалывание механическим индикатором прочности камня Т-3 (рис. 5).

Индикатор представляет собой переносный прибор, с помощью которого можно испытывать зерна щебня (гравия), имеющие форму клина с углом от 15° до 60°. Минимальный размер зерен щебня, пригодных для испытания, 10 мм.

Подготовка пробы: Количество зерен для получения достоверных результатов определения прочности щебня должно составлять: при однородном камне – 5…6 шт, а в случае значительного разброса результатов – 10…12 шт.

Образец щебня вкладывается между нижним и верхним зубами прибора клиновидным концом в щелевой упор. Вращением диска индикатора его винтовой механизм поднимает нижний зуб, который через испытываемый образец давит на верхний зуб. Последний поднимает ползун, который давит на диафрагму месдозы и этим создает давление на жидкость, показываемое манометром. Шкала манометра отградуирована в кг/см2 предела прочности камня при сжатии.

Для вычисления предела прочности при сжатии исходной горной породы необходимо умножить показание манометра в момент разрушения образца на коэффициент. Для перехода от показаний прибора к пределу прочности при сжатии предварительно устанавливают переходной коэффициент по данным испытания зерен щебня механическим индикатором Т-3 и определяют прочность образцов породы правильной формы сжатием на прессе. Для известнякового камня этот коэффициент равен 10.

⇐ Предыдущая6Следующая ⇒

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между…

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры…

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот…

Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Виды щебня и значения морозостойкости

Материал, получаемый из гранита, относится к наиболее прочным марками щебня по морозостойкости (F300, F400). Что касается гравийного щебеня, то он уступает гранитному по всем показателям, включая морозостойкость, которая соответствует F150, F200, реже достигает F300.

Показатель морозостойкости шлакового щебня варьируется и зависит от химического состава и структуры. Пористый вариант шлака имеет низкую марку F15, а продукт получаемый из отходов медеплавильного производства характеризуется показателем F300.

Параметр морозостойкости известнякового щебня невысок – F100.

Морозостойкость щебня для дорожных работ

Самые неблагоприятные условия для каменного материала – это дорожная одежда, насыпи. Щебень используют как самостоятельный слой и как компонент в асфальто- и цементобетонных смесях.

В осенний дождливый период наблюдается переизбыток влаги, которая проникает в тело покрытия, напитывает его влагой. Зимне-весенний сезон характеризуется морозами и оттепелями, попеременным замерзанием и оттаиванием щебня. Поэтому в дорожном строительстве применяют высокоустойчивый материал марки не ниже F300.

Классы щебня и значение морозоустойчивости

По показателю морозостойкости материал делится на 8 марок, которые обозначаются буквой F с цифровым показателем циклов. К категории неустойчивых относятся F15 и F25, поэтому используются для создания насыпей и ненагруженных конструкций, F50–150 являются устойчивыми, а F200, 300 и 400 – высокоустойчивыми.

В осенние дождливые периоды наблюдается переизбыток влаги, которая, проникая в покрытие, напитывает щебень влагой. Зимний и весенний сезоны характеризуются заморозками и оттепелями с переменными заморозками и оттаиванием. Поэтому в сфере дорожного строительства используется преимущественно щебень марки не ниже F300.