Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

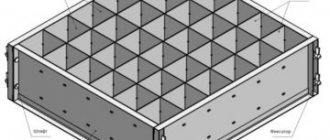

Металлическая форма для изготовления пенобетонных блоков

Опалубка на производстве ячеистого бетона – одна из важнейших вещей, поэтому нужно относится к ее выбору не менее тщательно, чем к основному оборудованию. Заводские или изготовленные формы для пенобетона своими руками – дилемма, которая рано или поздно встает перед любым владельцем или мастером цеха. Что выгоднее, и в каком именно случае разберем подробнее.

Разновидности форм для пенобетона

Металлическая сборная опалубка для пенобетона

Опалубка для пенобетона классифицируется по нескольким признакам:

- По материалу, из которого она изготовлена – дерево, фанера, пластик, пенопласт, металл;

- По параметрам – для стеновых больших и малых блоков, для пазогребневых;

- По конструктиву – полностью разборные или цельная основа с мобильными перегородками. Первые очень просто хранить и перевозить, так как все элементы в разобранном виде занимают мало места, когда второй тип более надежен в эксплуатации.

Также опалубку для пеноблоков можно характеризовать по принадлежности к типу производства, а именно, литой и резательной. В первом случае, оснастка должна иметь формообразующие перегородки, когда для литой необходим просто надежный каркас.

Опалубка для забивки монолитного пенобетона и последующей его резки

Если у вас организованно производство литого пенобетона, то иногда практикуете резку блоков, не обязательно приобретать дополнительную опалубку для монолита. Если не ставить перегородки, то можно получить вариант оснастки для резательной технологии.

Чтобы блоки получались с точными параметрами, а весь процесс работы был максимально упрощен, необходимо подбирать формы для блоков, которые отвечают определенным требованиям.

Технология самостоятельного изготовления шлакоблоков

Существует два способа, по которым изготавливают шлаковые блоки.

- Простой способ. В данном случае применяют специальные емкости, находясь в которых подготовленный раствор приобретает требуемую прочность. Блоки высыхают естественным путем, пока цемент полностью не закрепится.

- Сложный способ. При таком методе изготовления применяются вибрационные приспособления. Во многих случаях обращаются к таким элементам, как вибростол или дополняют форму мотором с вибрационной функцией.

Ознакомимся с технологией изготовления шлаковых блоков с помощью простых форм.

- Все подготовленные ингредиенты в требуемых пропорциях укладывают в бетономешалку, после чего тщательно перемешивают.

- Готовый раствор заливают в формы. Что касается трамбовки, то ее осуществляют при помощи молотка – им простукивают емкости, чтобы весь воздух ушел из материала.

- Если блоки планируется изготавливать с пустотами, то в каждую отдельную деталь ставят бутылки с водой (обычно хватает 2-х бутылок).

Главную сложность при таком способе изготовления представляет трамбовка блоков. Если внутри раствора остались пузырьки воздуха, то это окажет неблагоприятное воздействие на качество итогового продукта.

Что касается более сложного метода производства шлакоблоков, то здесь проводятся следующие работы:

- начинать изготовление материалов таким способом следует с размешивания смеси в бетономешалке;

- получившийся в итоге раствор отправляют в форму, а затем разравнивают мастерком;

- далее запускается вибратор, а сам раствор держат в форме в течение 20-60 секунд;

- затем оборудование нужно отключить, установка приподнимается, а затем вынимается готовый блок.

Предлагаем ознакомиться Краска для сохранения тепла

Схема производства одного блока с ручной трамбовкой

1. Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

2. В подготовленную форму заливается бетонная смесь. Она накладывается с горкой, которая в процессе трамбовки оседает. При изготовлении в обычной форме можно использовать правило, которым смесь разглаживается вровень со стенками.

3. Форма закрывается крышкой.

4. Если используется вибростанок, то он включается на несколько секунд, в течение которых смесь уплотняется. При использовании обычной формы можно постучать по ее стенкам молотком. Это необходимо для того, чтобы пузырьки воздуха вышли из бетона, а все пустоты уплотнились.

5. Уплотненная масса может сразу извлекаться из формы, но рекомендуется выдержать ее внутри формы в течение суток.

Многих интересует вопрос: сколько сохнет готовое изделие? Уже через сутки блоки можно переносить на место постоянного хранения. Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов. В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

Как видим, шлакоблок изготовить своими руками достаточно просто. А его себестоимость такова, что позволяет вдвое сэкономить на материалах.

Мы разобрали, как сделать шлакоблок своими руками. Если требуется возвести небольшую хозяйственную постройку на своем участке, то нет необходимости покупать готовый шлакоблок. Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Требования, предъявляемые к пенобетонной опалубке

Металлическая опалубка на 84 блока

Казалось бы, опалубка, как опалубка, что может быть в ней особенного и чему она может соответствовать. Иногда брак пенобетона происходит именно по вине формы. То параметры блока неточные, то объем его неполный, какие-то изделия «некрасивые». Так какой же должна быть идеальная опалубка для пенобетона?

Из чего изготавливаются формы

Готовая пенобетоная смесь оказывает немалое давление на стенки опалубки, к тому же в процессе гидратации, да еще, если твердение происходит в «парилке», выделяется большое количество тепла и влаги. Именно эти три фактора и «выносят приговор» любой опалубке.

Со временем она коробится. От чего страдает точность изделий. И насколько быстро это произойдет зависит от того, из какого материала изготовлена опалубка.

- Деревянные нетёсаные доски – пилотный вариант в начале становления практически любого профессионального или «гаражного» производства. Довольно быстро подобная опалубка выходит из строя, а поверхность изделий оставляет желать лучшего. Если уж и решились использовать подобные формы, то перед каждой сборкой деревянные элементы необходимо обматывать пищевой пленкой и обязательно смазывать. Это немного продлит срок эксплуатации и улучшит внешний вид блоков.

Собранная опалубка из ламинированной фанеры

- Вместо досок на производстве чаще всего используют любые другие плитные материалы, например, простую и ламинированную фанеру, листы OSB. Из всего вышеперечисленного, ламинированная фанера наиболее удачный материал для опалубки, которая стойко выдерживает любые давления со стороны бетона.

- Пластик. Сегодня на рынке оборудования для пенобетона можно встретить современную опалубку, выполненную из прочного технического пластика с укрепляющими элементами из металла. Чаще всего это формы для пазогребневых перегородочных пенобетонных блоков.

Опалубка с формообразующими элементами из пластика

Производители позиционируют подобный материал, как представителя нового поколения полимеров, отличающегося высочайшей прочностью, стойкостью к критическим температурам и влажностной среде. Опираясь на опыт, можно заявить, что такие элементы из пластика действительно хорошие, но не долговечные. Внутренние перегородки и части с пазами и гребнями коробятся, от чего получаются «волнистые» блоки.

Конечно, можно произвести замену, вышедших из стоя частей, но это дополнительные затраты, и довольно немалые. Как вариант, можно попробовать сделать своими руками или руками опытного жестянщика подобные элементы. А перегородки лучше всего напилить из ламинированной фанеры, толщина которой идеально подходит к толщине «родных» стенок.

Пластиковые формы

На фото выше представлена еще одна разновидность пластиковых форм для изготовления штучных пеноблочных изделий. Они не выгодны для серийного производства. Скорее станут спасением для тех, кто делает на самопальном оборудовании небольшие замесы. Со временем пластик покоробится. Да и вытаскивать с них блоки нужно предельно аккуратно, так как он очень хрупок в первые сутки после твердения.

- Металлическая опалубка – наиболее надежный вариант для серийного производства. Из листовых стальных заготовок можно сделать любой элемент повышенной точности. Сегодня купить подобные формы можно без проблем. Даже среди б/у вариантов попадается неплохая опалубка.

Металлическая разборная опалубка

Да и сделать подобную оснастку довольно легко. Было бы только подходящее оборудование и надежный мастер… Листовая сталь марки Ст3 толщиной 2-4 мм− прекрасная сырьевая база для бетонной опалубки.

Она не коробится под давлением и относительно высокими температурами (в среднем при пропарке в самый пик гидратационных процессов, температура внутри бетонного блока может подниматься до 95 град.). По желанию, можно изготовить подобную опалубку по параметрам вагонетки, чтобы можно было ее транспортировать по цеху и в пропарочную камеру.

- Пенопласт. Раз мы завели разговор о формах для пенобетона, то несправедливо будет умолчать о несъемной опалубке из пенопласта, или как ее еще называют «лего-блоки». Она применима при монолитном строительстве из товарного пенобетона или любого другого легкого раствора. Подобные формы представляют собой сборные пустотелые конструкции с удобной и надежной системой фиксации между собой.

Пенопласт в качестве опалубки

На серийном производстве практиковать подобную опалубку просто смешно, когда в строительстве она довольна популярна. Однако от нее последнее время отказываются, так как сам пенопласт не пропускает влагу, что создает парник внутри помещения. В этом видео показывается разлив смеси по пластиковым формам для пенобетона.

Точность параметров

Опалубка для заливки любых бетонных изделий должна быть просто идеальна, так как бетон принимает любые неточности. В итоге подобные изделия выбраковываются или распиливаются на более мелкие, которые пускаются в продажу, как второй или первый сорт. В любом случае идут убытки денежные и трудозатраты на доработку брака.

Что касается пенобетона, то толщина сборочных швов должна быть ничтожна, так как под давлением пенобетонная масса просто просачивается через эти щели. И чем они больше, тем значительнее потери раствора. Поэтому, если покупаете опалубку б/у будьте осторожны. Возможно большие зазоры между элементами – одна из причин продажи.

Металлическая форма в сборном виде

У представленной на фото выше металлической пенобетонной опалубки нет дна. В любом случае в этих местах при заливке будет выдавливаться пенобетон. Чтобы это предотвратить можно просто обработать песком периметр опалубки, так чтобы насыпь очень плотно прилегала к форме.

Простота

Чем меньше дополнительных элементов на опалубке, тем дольше она прослужит. Если делаете формы сами, то предусмотрите надежную, но в тоже время самую простую систему сборки. Рассмотрим подобную рекомендацию на фото, которые представлены ниже.

- Обратите внимание на крепления все трех моделей форм. На первом фото простой металлический фиксатор, на втором – пазы, а на третьем − болтовое соединение. Из представленных вариантов, наиболее удобным и прочным считается первый тип крепления. Если металлический фиксатор потерялся или «разболтался» всегда ему на замену можно самостоятельно изготовить «двойника».

- Вариант опалубки, представленный на втором фото требует к обслуживанию несколько человек, так как одному не под силу будет поставить на место боковые борта. К тому же есть риск того, что опалубку смонтируют неровно. Да и в собранном состоянии хватает одного толчка монтажного ботинка, чтобы часть ее перекосилась. Так и получаются криволинейные блоки. Все потому, что нет дна, которое и придает жесткости.

- На третьем фото представлен классический вариант пазогребневой опалубки с винтовыми соединениями. Но и на обычных металлических формах могут присутствовать подобные крепления. Из плюсов только надежность, да и то со временем резьба стирается. К тому же чтобы хорошо зафиксировать части опалубки, нужно приложить немалую силу. При попадании раствора на такой фиксатор, довольно трудно будет его раскрутить.

- Из представленных трех видов опалубки наиболее удобный и надежный первый. Более подробное его фото представлена ниже.

Универсальность

Готовая опалубка предназначается для изготовления пеноблоков гостовских размеров.

Стандартные параметры пенобетонных изделий следующие:

- стеновые – 600х300х200 мм;

- мелкие – 200х200х200 мм;

- перегородочные – 600х300х100 мм.

Но в производственной практике, что только не случается. Попадаются заказчики «с изюминкой», которые готовы заплатить любые деньги за серийное изготовление нестандартных блоков. А терять любого клиента не очень приятно.

Поэтому, когда будете приобретать или изготавливать формы сами, лучше всего, если они буду универсальные, т.е. из них можно будет изготавливать блоки с обычными параметрами, а если собрать по-другому, появляется возможность заливки изделий иных габаритов.

Хранение

Не каждая опалубка будет интенсивно использоваться в производстве. Наступит момент, когда ее нужно просто разобрать и убрать в дальний угол. Поэтому очень важно, чтобы при разборе, опалубка занимала как можно меньше места.

Разобравшись с тем, каким требованиям должна отвечать качественная форма для пенобетона, своими руками можно попробовать ее изготовить.

Как сделать вибростанок?

Чтобы обеспечить наилучшее качество получаемой продукции, применяется специальное оборудование для производства шлакоблоков в домашних условиях. Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

Вибростанок для производства одного блока

По своей конструкции вибростанок состоит из следующих элементов:

- Металлический короб (форма), рассчитанный на одновременное производство 1–3 шлакоблоков своими руками. Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий.

- Цилиндры для формирования пустот. В этом качестве используются куски металлических труб, которые обрабатываются точильным кругом для формирования конусности. Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см.

- Крышка с прорезями, которая надевается поверх цилиндров.

- Ручки по бокам для снятия формы с блоков.

- Электромотор мощностью 0,5–0,8 кВт. Он крепится на болтах к одной из стенок формы.

С обратной стороны формы привариваются проушины, предназначенные для крепления цилиндров. Если необходимо изготовить полнотелые блоки, то цилиндры легко вынимаются из проушин. Готовое оборудование для изготовления шлакоблоков зачищается и покрывается краской.

При помощи такого станка шлакоблок в домашних условиях получается очень прочным, имеет правильную геометрию.

Предлагаем ознакомиться Отмостка дома своими руками, из чего можно сделать отмостку вокруг дома

После изготовления шлакоблочных форм можно приступать к непосредственному процессу производства.

Изготовить шлаковые блоки в домашних условиях получится при помощи специального вибростанка, который также можно сделать своими руками. Основной составляющей такого приспособления является сама виброформа для раствора. Такой станок являет собой короб из стали, в котором фиксируются детали с пустотами (или без них). Сама матрица уже является станком. Его разрешено применять, осуществляя некоторые этапы ручным способом.

Чтобы самому сделать вибростанок, нужно закупиться:

- сварочным аппаратом;

- болгаркой;

- тисками;

- инструментом для проведения слесарных работ.

Что касается материалов, то потребуются:

- лист стали 3 мм – 1 кв. м;

- трубы диаметром 75-90 мм – 1 м;

- 3 мм стальная полоска – 0.3 м;

- электрический мотор мощностью 500-750 Вт;

- гайки и болты.

Рассмотрим порядок проведения работ по изготовлению самодельного вибростанка.

- Измерьте стандартный шлаковый блок либо зафиксируйте конкретные, нужные вам параметры.

- Вырежьте из листа металла боковые детали станка. Исходя из количества шлакоблоков, предусмотрите необходимое число перегородок. В результате формируется короб с 2 (или более) одинаковыми отсеками.

- Донная стенка толщиной не меньше 30 мм должна иметь пустоты. Исходя из данного параметра, определяем высоту цилиндра, ограничивающего пустоты.

- Нарезаем 6 отдельных кусков трубы длиной, соответствующей высоте цилиндра.

- Чтобы цилиндры приобрели конусообразное строение, допустимо срезать их вдоль до средней части, обжать при помощи тисков, а затем соединить путем сварки. При этом диаметр элементов уменьшится примерно на 2-3 мм.

- Цилиндры нужно заварить с двух сторон.

- Далее эти детали следует соединить друг с другом в виде одного ряда, следующего по длинной стороне будущего шлакоблока. Они должны повторять место расположения пустот на заводском элементе. На краях необходимо прикрепить по пластине размером 30 мм с отверстиями для крепежа к проушинам.

- В центре каждого отсека матрицы следует изготовить пропил и приварить проушину. Это необходимо для обеспечения установки временного крепежа ограничителей пустот.

- На внешней поперечной стенке наваривают 4 болта под крепежные дырки мотора.

- Далее приваривают фартук и лопасти по краям в местах, где осуществляется загрузка.

- После этого можно переходить к подготовке всех элементов к покраске.

- Сделать пресс, повторяющий форму механизма, можно при помощи пластины с отверстиями, диаметр которых больше самих цилиндров на 3-5 мм. Пластинка должна беспроблемно входить на глубину 50-70 мм в короб, где стоят ограничительные детали.

- К прессу надо приварить рукоятки.

- Теперь оборудование допустимо покрасить и зафиксировать вибромотор.