Заполнители для легкого бетона Для изготовления лёгкого бетона применяют пористые заполнители, которые могут быть органические и неорганические, а в качестве вяжущего используют обычный и быстротвердеющий портландцемент или шлакопортландцемент.Так же как и плотные, пористые заполнители делятся на мелкие и крупные. Крупный заполнитель, такие как пористый гравий или пористый щебень имеют размер частиц от 5 до 40 мм и делятся на по фракциям: 5-10, 10-20 и 20-40 мм. Мелкий пористый заполнитель имеет размер частиц менее 5 мм, таким например является пористый песок. Мелкий заполнитель, в частности пористый песок, делится на две фракции: от 1,2 до 5 мм это крупный песок, и менее 1,2 мм это мелкий песок.

Так же пористые заполнители делятся на марки по плотности, которые могут быть от 250 до 1100 кг/куб.м.

Органические заполнители.

Органические заполнители для бетона

При возведении теплоизоляционных конструкций и некоторых конструкционно-теплоизоляционных конструкций, используют органические заполнители для бетона. Такими заполнителями могут являться древесина, хлопчатник, костра и гранулы пенополистирола для приготовления стиропорбетона.

Разновидности легких бетонов и их применение

В частном и профессиональном строительстве используются:

Пористые бетоны. Перлитобетон, керамзитобетон, аглопоритобетон.Ячеистые бетоны. Газобетон и пенобетон.Бетонные смеси на органических заполнителях. Костробетон, полистиролбетон и арболит.

Легкие бетоны на пористых заполнителях

Широко используются в рамках частного строительства, в том числе как основа возведения одноэтажных построек.

Керамзитобетон

Стройматериал, содержащий в себе цемент, песок и наполнитель (керамзит). Базовые пропорции:

1 часть цемента;2 части мелкозернистого наполнителя;3 части крупнозернистого наполнителя.

В смесь обязательно добавляются воздухововлекающие добавки (омыленная древесная смола).

Керамзит – пористый материал, с удельным объёмным весом 300-600 килограмм на кубический метр. Отличительная особенность – способность сильно впитывать и хранить в себе воду. Специфика приготовления бетонной смеси:

В ёмкость или бетономешалку засыпают 1 часть цемента, 1 часть воды и 2 части песка, после чего тщательно перемешивают ингредиенты. Смесь дополняют керамзитом – 3 части крупнозернистого наполнителя.

В процессе повторного перемешивания готовый раствор должен быть влажным. Если керамзит забирает в себя много воды, то необходимо дополнительно вливать жидкость порциями по 5-7 литров не останавливая смешивание до тех пор, пока гранулы вещества не покроются цементной «глазурью» со всех сторон.

Вышеописанная схема применяется для создания кирпичных блоков с массой 15-20 килограмм. Если на основе керамзитобетона делается стяжка, то нужно добавлять значительно больше воды, чтобы бетонная смесь при замесе напоминала «сметаноподобную» эссенцию. Заливаемый пол изолируется от жестких конструкций и иных типов бетона с помощью многослойной полиэтиленовой плёнки.

Сейчас читают: Бетон М100: основные характеристики и состав

Преимущества материала:

Высокая скорость строительных работ;Эффективное взаимодействие с различными отделочными материалами;Отсутствие необходимости заливки тяжелого фундамента под постройку и керамзитобетонных блоков;Низкие коэффициенты водопоглощения и теплопроводности после застывания смеси;Отсутствие плесени и невысокая стоимость блоков по сравнению с аналогичными материалами той же прочности.

Перлитобетон

Плотность такой бетонные смеси в затвердевшем состоянии – 600-1200 килограмм на кубический метр. Основа материала – вспученный перлит, представляющий собой мелкодисперсный материал, получаемый из измельченных вулканических пород прямым обжигом.

Особенности перлитобетона:

Легкость и огнестойкость;Простота использования и воздухопроницаемость;Экологическая чистота;Высокую степень водопоглощения.

В рамках частного строительства перлитобетон используют для выкладки каминов, создания «тёплой» штукатурки, как базис под декоративные работы.

Аглопоритобетон

Основа бетонной смеси – комбинация обработанной шихты глины и зольно-злаковых отходов обогащения угля.

У продукции невысокой класс прочности на сжатие – B2,5-B7,5. В сухом состоянии относительная плотность – 1000-1500 килограмм на кубометр. Коэффициент теплопроводности – 0,3-0,6.

Аглопоритобетон применяется при возведении внутренних стен низкоэтажных конструкций либо основы хозяйственных построек.

Бетоны на облегченных органических заполнителях

Заполнителем этого типа бетонов выступает разнообразная органика.

Арболит

В качестве заполнителя применяется измельченная древесина в щепкообразном состоянии. Минерализатор – хлорид кальция, жидкое стекло, сульфат алюминия или иные компоненты, нейтрализующие негативное воздействие органики на цемент.

Относительная плотность арболита – 400-850 килограмм на кубический метр. Затвердевшая смесь обладает высокой прочностью на изгиб, поглощает звуки, не горит и удобна для любых видов обработки. Прочие параметры:

Водопоглощение – 50-80 процентов при замешивании;Морозостойкость – 40-50 циклов заморозки/разморозки;Усадка – 0,4-0,5 процента;Упругость – 1000-2300 МПа.

Арболит используется при возведении малоэтажных зданий хозяйственного и жилого назначения, создания наружных ограждающих конструкций.

Костробетон

Органический наполнитель бетонной смеси – одревесневшие части стеблей культивирующейся конопли. Обязательная добавка – хлористый кальций, сернокислый глинозем или известь, позволяющая избежать ухудшения сцепляющих свойств цемента.

Костробетон не подвержен гниению, малопривлекателен для грызунов и насекомых. Объемная масса – 400-700 килограмм на кубический метр. Продукция обладает низкой теплопроводностью и звукопроводностью, удобна в механической обработке. Применяется для вторичных работ в рамках частного строительства – тепловая и звуковая изоляция, внутренние перегородки жилых помещений.

Полистиролбетон

Распространенный композиционный материал. Пористый заполнитель – гранулы вспененного полистирола, являющиеся основным продуктом полимеризации винилбензолов.

Преимущества:

Хорошие звукоизоляционные и теплоизоляционные свойства, сравнимые с идентичными характеристиками минеральной ваты, пеностекла и пенопласта.Экономичность и низкая нагрузка на фундамент.Экологическая чистота и невысокое водопоглощение.Высокий коэффициент морозостойкости.Минимальный уровень усадки и сбалансированные показатели сцепления со штукатурной смесью.Незначительная паропроницаемость.

Относительная плотность полистиролбетона – 200-600 килограмм на кубометр.

Сфера использования:

Монолитное и классическое частное домостроение.Заполнение пространства внутри критических и вторичных конструкций – несущих стен, заборов, бетонных ростверков.Альтернативное утепление помещений.Комплексные меры, обеспечивающие уменьшение нагрузочного веса на различные конструкции – бассейны, профилированные настилы, плавсредства.

Ячеистые бетоны

Основа бетонных смесей такого типа – кремнеземистые заполнители, формирующие в результате реакций пустоты сферической или овальной формы.

Пенобетон

Этот тип бетонной смеси создаётся на основе цементно-песочного раствора, воды и пенообразователя. Последний формирует мелкие, средние и крупные поры, выступающие заменителем классических заполнителей.

В зависимости от конкретного состава, лёгкий тип пенобетона бывает теплоизоляционным, конструкционно-теплоизоляционным и конструкционным. Основная особенность материала – длительный набор прочности. На номинальные параметры он выходит за 20-40 дней после заливки (в зависимости от климатических условий) и в течение 2-3 лет его характеристики постепенно улучшаются.

Относительная прочность пенобетона – 10-90 килограмм на квадратный сантиметр. Материал применяется при монолитном и классическом строительстве домов, в качестве комплексной теплозвуковой изоляции перекрытий, полов, стен, крыш. Благодаря простой технологии производства изделия из пенобетона обходятся дешевле, чем обычный бетон. Небольшая масса и простота обработки позволяет не только снижать расходы на транспортировку, но и применять продукцию при любом типе строительства.

Недостатки пенобетона:

изгибается, дает значительную усадку, механически непрочный.

Газобетон

Классический ячеистый бетон производится из кварцевого песка, цемента и газообразователей.

Газообразователь – мелкодисперсный алюминий. После его соединения с известковым раствором или сильнощелочным цементом формируется химическая реакция с образованием алюминатов кальция и газообразного водорода. Последний вспенивает раствор, создаёт сообщающиеся друг с другом замкнутые споры сферической или овальной формы, достигающие диаметра 4 мм.

Газообразующие добавки представлены алюминиевыми пастами и суспензиями, поскольку в сухом сыпучем виде вещество образует много пыли.

Сфера применения газобетона – коммерческое, жилищное и промышленное строительство. Из материала делают стеновые перегородочные блоки, внутренние плиты перекрытия, перемычки, в том числе армированного типа. Достоинства и недостатки материала идентичны пенобетону.

Неорганические заполнители.

Пористые заполнители неорганического происхождения делятся на природные и искусственные. Природные заполнители получают путём простого рассева, либо рассева с дроблением горных пород, таких как известняк, туф, пемза.

Искусственными пористыми заполнителями являются продукты из минерального сырья, которое было подвержено термической обработке, которые в свою очередь делятся на специально изготовленные и побочные продукты топливной и металлургической промышленности.

Виды легкого бетона

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

- Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя.

Ячеистые бетоны отличаются мелкими порами и однородной структурой - Обыкновенный легкий бетон. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От обычного бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%.

В обыкновенном легком бетоне вместо щебня используют легкие заполнители - Крупнопористые легкие бетоны. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%.

В крупнозернистом бетоне нет песка и фрагменты заполнителя соединены только в местах соприкосновения

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Технологии твердения

Есть три технологии изготовления ячеистого бетона:

- Естественное твердение. Залитый в формы состав оставляют не определенное время в опалубке. По истечении определенного времени (зависит от состава и вида) опалубку снимают. По этой технологии материал получается самый дешевый, но его характеристики находятся в самой нижней части допустимого диапазона, а иногда и ниже.

- Обработка в тепло-тепловлажностных камерах при атмосферном давлении. Качественные показатели выше, но и выше затраты и цена.

- Автоклавное твердение. Материал приобретает отличные характеристики, но и дороже стоит из-за дорогостоящего оборудования и расходов на энергоносители (на поддержание температуры и давления в камере).

Завод по изготовлению автоклавного газобетона

Заполнители

По происхождению заполнители для легких бетонов можно разделить на две группы: натуральные (природные) и искусственные. Натуральные получают путем измельчения природных пористых материалов: ракушняка, пемзы, лавы, турфа, известняка и т.п. Лучшие из них — пемза и вулканический турф. У них структура пор закрытая, что снижает количество впитываемой материалом влаги.

Заполнители могут быть разными не только по «происхождению» но и по размеру, а часто еще и по форме

Искусственные заполнители для легкого бетона — это отходы некоторых технологических процессов (шлаки) или специально созданные из природных компонентов материалы (керамзит, вермикулит, перлит и т.д.) а также некоторые химические заполнители (полистирол).

Неорганические заполнители искусственного происхождения.

Гравий керамзитовый.

Это специально изготовленный заполнитель, который получается после обжига гранулированной вспучивающейся глины. Данный заполнитель обладает сразу двумя положительными характеристиками он и лёгкий и прочный одновременно, его плотность может варьироваться от 250 до 800 кг/куб.м.

Гранулы после обжига покрываются прочной оболочкой, что и придаёт ей высокую прочность. В разрезе, керамзитовые гранулы имеют пористую структуру, что и придаёт им легкость. Благодаря двум этим важным характеристикам, керамзитовый гравий является самым распространённым заполнителем для пористого бетона.

Кроме самого керамзита, в качестве заполнителя применяют и керамзитовый песок, который получается в момент приготовления керамзитового гравия, но в небольших количествах и имеет размер зерен до 5 мм.

Так же керамзитовый песок может быть получен при обжиге гранул во взвешенном состоянии, либо путём дробления самого керамзитового гравия.

Шлаковая пемза.

Это тоже, специально изготовленный заполнитель, который получается после резкого охлаждения расплавленных металлургических доменных шлаков, что в последствии приводит к их вспучиванию. После дробления и рассеивания шлаковой пемзы получают пористый щебень.

В тех районах где металлургическая промышленность развита неплохо, распространено изготовление шлаковой пемзы, так как её производство обходится намного дешевле, чем производство керамзита.

Вспученный перлит.

Вспученный перлит

Перлиты, а так же обсидианы являются водосодержащими вулканическими стеклообразными породами, которые после обжига, при температуре от 950 до 1200°С, увеличиваются в объёме, примерно в 10-20 раз, из-за выделения воды, после чего и получается вспученный перлит.

Вспученный перлит применяют для производства не только легких бетонов, но и теплоизоляционных материалов.

Вспученный вермикулит.

По методу производства и применению вспученный вермикулит аналогичен предыдущему заполнителю, только вермикулит получается путём обжига водосодержащих слюд.

Металлургический гранулированный шлак.

Данный заполнитель является побочным продуктом металлургической промышленности, который образуется путём металлургических процессов на производстве и выглядит как песок с крупными зёрнами около 5-7 мм, а некоторые могут достигать до 10 мм.

Топливные отходы и шлаки.

Это пористые материалы в виде небольших кусков, которые были получены в результате спекания неорганических веществ, которые содержатся в угле. Топливные шлаки также являются лишь побочным продуктом, который получается в топке в качестве побочного продукта при сжигании твёрдого топлива, таких как: каменный и бурый уголь, антрацит, торф, сланцы, древесина и другие.

После получения шлаков, их подвергают легкому дроблению и рассеву для удаления вредных для бетона примесей, например несгоревшего угля.

Так же используют и золу, для приготовления зольного и глинозольного гравия.

Легкие бетоны на пористых заполнителях

Бетон называется легким, если его плотность не превышает 1800 кг/куб.м. В основе такого бетона лежит портландцемент или шлакопортландцемент.

То, насколько бетон прочный и плотный, зависит от содержания в нем вяжущего вещества и воды, а также от плотности зернового состава и способа, применяемого для уплотнения смеси.

Легкие бетоны на пористых заполнителях нашли широкое применение в современной строительной отрасли, поэтому мы решили более детально рассмотреть характеристики этого материала.

Разновидности заполнителей легкого бетона

Заполнителями бетона служат различные пористые материалы, они могут быть:

- 1. Органическими, изготовленными из древесной щепы, гранулированного пенополистирола, стеблей хлопчатника и т. д. Их используют не так часто.

- 2. Неорганическими, которые, в свою очередь делятся на:

- — природные, для получения которых нужно частично дробить и рассеивать или только рассеивать горные породы (пемзу, вулканический туф, известняк-ракушечники т. д.);

- — искусственные, которые являются продуктами термообработки минерального сырья (топливные золы, шлаки и т. д.).

Для получения керамзитового гравия обжигают гранулы, приготовленные из вспучивающихся глин. Плотность этого заполнителя составляет от 250 до 800 кг/куб.м. В месте излома керамзитовой гранулы можно увидеть, что у нее пенная структура.

Благодаря покрывающей гранулу спекшейся оболочке она обладает высокой прочностью. Из керамзитового гравия получают керамзитовый песок, для этого используют метод обжига гранулированной глины во взвешенном состоянии или метод дробления.

Чтобы получить шлаковую пемзу, нужно быстро охладить расплав металлургических шлаков, который приведет к вспучиванию. Затем кусковая шлаковая пемза должна пройти этап дробления и рассеивания, в результате чего получится пористый щебень.

Для получения вспученного перлита нужно обжечь водосодержащие вулканические стеклообразные породы. При увеличении температуры до 950–1200 градусов происходит выделение воды, в результате чего объем перлита увеличивается в десять-двадцать раз. Из вспученного перлита производят легкий бетон и теплоизоляционные изделия.

Топливные шлаки можно получить путем спекания и вспучивания примесей неорганической природы, которые содержит уголь. Затем шлаки частично дробят, рассеивают и обогащают с целью удаления из них золы, остатков угля и т. д.

Технические характеристики

Легкий бетон на пористых заполнителях обладает такими свойствами:

- 1. Прочностью.

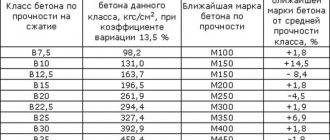

Характеризуется классом по прочности. Легкий бетон, имеющий плотную структуру, по прочности на сжатие представлен следующими классами: В2,5-В40; по прочности на осевое растяжение — от В0,8 до В3,2.

У теплоизоляционных бетонов есть три класса: В0,35, В0,75 и В1. Чтобы получить легкий бетон повышенной прочности, используют пористый заполнитель, имеющий большую прочность, а вместо пористого песка используют песок плотный.

- 2. Плотностью.

В зависимости от данного показателя сухие легкие бетоны могут иметь марки от Д200 до Д2000. Легкие бетоны (ГОСТ 25820–83) подразделяются на три группы:

- — теплоизоляционные — плотность до 500 кг/куб.м;

- — конструкционно-теплоизоляционные — плотность от 500 до 1400 кг/куб.м;

- — конструкционные — плотность от 1400 до 1800 кг/куб.м.

Для уменьшения плотности легких бетонов в цементном камне нужно образовать мелкие замкнутые поры, этого можно добиться, добавив в него немного пено- или газообразующих веществ.

- 3. Теплопроводностью.

На этот показатель оказывает непосредственное влияние плотность бетона и его влажность. Если объемная влажность легкого бетона увеличится на 1%, то его теплопроводность повысится на 0,016–0,035 Вт/м*град. Теплопроводность легкого бетона влияет на толщину наружной стены, которая может варьироваться от 20 до 40 сантиметров.

- 4. Морозостойкостью.

На наружные ограждающие конструкции, изготовленные из легких бетонов, оказывает постоянное воздействие минусовая температура, в связи с чем они то замерзают, то размораживаются, то увлажняются, то высыхают.

В результате этого легким бетонам должна быть свойственна определенная морозостойкость. В зависимости от этого показателя легкие бетоны на пористых заполнителях могут быть таких марок: от F25 до F500.

Для процесса производства наружных стен, как правило, пригодны бетоны, имеющие морозостойкость от 15 до 25 циклов поочередного замораживания и размораживания.

- 5. Водонепроницаемостью.

В зависимости от водонепроницаемости легкие бетоны делят на классы от W0,2 до W1,2. Высокая степень водонепроницаемости характерна для плотных конструкционных легких бетонов. Например, керамзитобетон, имеющий цементный расход от 300 до 350 кг/куб.м, не способен пропускать воду даже при давлении 2 МПа.

Таким образом, благодаря универсальным свойствам легких бетонов на пористых заполнителях, особенно высоким значениям показателей водонепроницаемости и морозостойкости, сфера их применения существенно расширяется.

Этот строительный материал успешно используют при возведении различных зданий и сооружений, а также в гидротехническом строительстве.

Напряженный армированный бетон используют, возводя мосты, а легкие бетоны с низким коэффициентом теплопроводности применяют для изготовления стеновых панелей и панелей для перекрытий отапливаемых помещений