Состав и классификация

Среди основных требований, предъявляемых к гидробетону – высокая степень гидроизоляции в условиях резких температурных колебаний и динамических нагрузок.

Именно поэтому бетонный раствор должен соответствует действующим строительным нормам и стандартам.

ГОСТ 26633 – основной технический документ, которым следует руководствоваться при приготовлении бетонной смеси. В этом же нормативе можно найти и требования к составу.

Для приготовления гидротехнического бетона в его состав входят следующие основные компоненты:

- Сульфатостойкий портландцемент, который используется в качестве связующего вещества. Подобный компонент также обеспечивает стойкость конструкции к агрессивным водам.

- Кварцевый песок, играющий роль мелкого заполнителя. Данный сыпучий строительный материал специально предназначен для нивелирования вероятности размывания бетона.

Важно: кварцевый песок должен быть высшей категории качества (в нем не должно содержаться мелкого щебня, гравия или других примесей). Строго не рекомендуется кварцевое исполнение заменять речным, морским, и уж тем более, карьерным. Подобная небрежность может привести к нарушению устойчивости строительной конструкции и ее полному разрушению.

- Осадочные породы (гравий или щебень), играющие роль крупного заполнителя. Главные качества такой добавки – это гидрофобность и морозостойкость. Здесь особое внимание следует уделить фракции зерна данных материалов от которой будут зависеть физико-механические свойства строительного раствора.

- Различные добавки, служащие для улучшения свойств бетонной смеси. Данные компоненты повышают порог чувствительности к температурным колебаниям, агрессивному воздействию водной среды, препятствуют образованию трещин и увеличивают стойкость к механическим деформациям.

Состав гидробетона

Рецептура приготовления, процентное содержание того или иного вещества, принципиальные параметры и характеристики соответствующие гидротехническому бетону установлены в ГОСТ 26633 (пункт 3).

Состав материала

Специальные бетоны обязательно содержат следующие компоненты:

- вяжущие вещества;

- тонкомолотые добавки;

- песок;

- крупный заполнитель;

- вода.

Для придания необходимых технологических свойств в состав гидротехнических бетонов вводятся различные добавки — гидрофобизаторы, пластификаторы, уплотнители и пр. Их перечень определяется доступностью в конкретном регионе и задачами, которые ставятся перед строителями.

Вяжущие вещества

Вяжущие вещества включают цементы следующих типов:

- обычный портландцемент;

- пуццолановый и шлаковый (не применяются в зоне переменного уровня воды из-за пониженной морозостойкости);

- песчано-пуццолановый;

- сульфатостойкий;

- пластифицированный.

Применение иных цементных разновидностей разрешается лишь при наличии обоснования в проектной документации. Вяжущее, используемое в составе растворов для бетонирования массивных конструкций, должно обладать теплотой гидратации не выше 50-60 кал/г.

ВВыбор цемента происходит с учетом агрессивности водной среды в соответствии со стандартом ГОСТ 4796-49.

Тонкомолотые добавки

Тонкомолотые добавки – применяются для экономии цемента, снижения тепловыделения и объемных деформаций. Предел прочности испытуемого бетонного образца, в котором 20 % цемента заменены тонкомолотой добавкой, не должен снижаться более чем на 30 %.

В качестве добавок применяют доменные шлаки, гидравлические и другие мелкодисперсные компоненты.

Также о специальных гидротехнических добавках расскажет и этот видеосюжет:

Песок

Песок для производства гидротехнических бетонов представлен природными и искусственными сыпучими смесями с крупностью не более 5 мм. В гранулометрическом составе преобладают средние и мелкие фракции (до 1,2 мм – 30-70 %, до 0,3 мм – 5-30 %). Содержание глины и сернистых соединений в песке устанавливается на уровне 1-2 %.

Крупный заполнитель

Крупный заполнитель – гравий, щебень или их смеси, имеющие крупность от 5 до 150 мм. Чтобы обеспечить равномерный гранулометрический состав, содержание заполнителя размером в ½ от максимального должно находиться в пределах 40-65 % от общей массы.

Помимо содержания посторонних примесей в материале (не более 4,5 %), стандартом ГОСТ 4749-49 устанавливаются значения водопоглощения, плотности и предела прочности.

Вода

Вода для приготовления бетонных растворов должна иметь pH не менее 4 (слабо-кислую, нейтральную или щелочную) и максимальное содержание солей – 35 г/л. Оптимальное количество сульфат-ионов для всех видов гидротехнических цементов не должно превышать 2,7 г/л.

При их большей концентрации для замешивания раствора следует применять сульфатостойкие цементы.

Требования, виды

Учитывая обстоятельства и условия использования, марки такого бетона должны отвечать специальным требованиям прочности, водонепроницаемости, морозостойкости. Его разделяют на несколько видов:

- подводный — он постоянно находится под водой;

- для переменных водных зон;

- надводный;

- периодически омываемой водой.

По зернистости частиц в составе он может быть мелкозернистый и литой. Кроме указанных видов, есть бетоны, используемые в сооружениях, выдерживающих напор воды и в безнапорных конструкциях, а также массивные и немассивные растворы. За расположением элементов из такого бетона в конструкции, он есть для наружных и внутренних участков.

Для этого строительного гидроизоляционного материала есть обязательный перечень требований. В первую очередь, водостойкость (герметизация) — это стойкость к разрушающему влиянию воды. Во-вторых, непроницаемость воды. Это значение наибольшего давления жидкости для просачивания в бетон (от 2 до 8 am). Оценивают этот показатель также по коэффициенту фильтрации. Испытуемый раствор выдерживают 180 дней.

В третьих, морозостойкость — показатель состоит из количества циклов замерзания/оттаивания, при которых бетон утрачивает 25% своей прочности. Значение морозостойкости, как правило, от 50 до 300 и больше. В этом случае бетон испытывается в морозильных установках. Также важна прочность при сжатии, растяжении, изгибе, низкое выделение тепла при высыхании.

Удобоукладываемость бетонной смеси и расход материала на 1м3 бетона, кг

Другие требования и характеристики: небольшая усадка, высокая деформативность, стойкость к стиранию водной средой и мелкими частицами. Все требования должны присутствовать в различных пропорциях, зависимо от условий использования.

Классификация, технические характеристики

Специалисты классифицируют гидротехнический бетон по его техническим характеристикам, прописанным в ГОСТ 26633-2012. Главными из которых считают прочность на сжатие, изгиб, а также осевое растяжение, производятся испытания водонепроницаемости и морозостойкости.

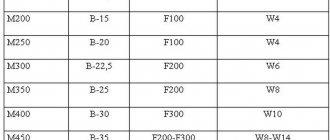

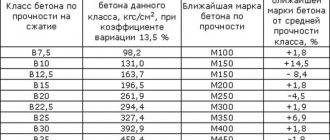

Самый распространенный метод определения прочности затвердевшего состава – разрушение куба с ребром 15 см. Для гидробетонов этот показатель может колебаться по классам прочности от В10 до В40, в зависимости от технических требований. Осевое растяжение маркируется индексами Bt 0,4 — Bt 4 и берутся с шагом 0,2, они показывают образование трещины при растяжении конструкции. Аналогичные показатели на изгиб от Btb 0,4 — Btb 8, где применен тот же шаг, а нагрузка идет на изгиб элемента до появления трещины.

Марка водонепроницаемости измеряется в возрасте 180 суток после заливки раствора. При эксплуатации гидротехнический бетон не может пропускать воду. Поэтому марка его водонепроницаемости находится в пределах от W2 – это означает, что образец при испытаниях выдерживает давление 0,2 МПа, до W8 с шагом 2. При изготовлении водостойкого бетона специального назначения применяются пластификаторы, увеличивается доля цемента, и показатель доводится до W12.

По морозоустойчивости гидротехнический бетон делится по маркам от F50 до F300 с шагом 50. Цифра после индекса означает количество циклов заморозки-оттаивания, которые выдерживает состав до потери четверти своей прочности. Добавление некоторых компонентов позволяет получить гидротехнический бетон с показателем F400. Испытание проводится в морозильной камере с меняющейся температурой на протяжении 28 суток, присваивается марка морозоустойчивости.

В соответствии с ГОСТом гидротехнический бетон должен иметь определенную подвижность, чтобы можно было правильно провести его укладку. Состав должен затвердевать равномерно, без расслаивания и растрескивания, набирать прочность в необходимый срок.

Основные технические характеристики гидробетона

От состава, свойств, а также марки гидротехнического бетона будут зависеть показатели его технических характеристик.

К принципиальным параметрам и характеристикам относят:

- величина сопротивления сжатию или прочность на изгиб. Большинство конструкций, выполненных из гидротехнического бетона, имеют значительный вес, что сказывается на увеличении силовой вертикальной нагрузки. Именно поэтому при контроле качества производства первоочередное внимание уделяется данному принципиальному показателю. Прочность материала проверяют посредствам помещения опытного образца (куб бетона) в воду на время до 180 суток. По результатам испытания гидробетона присваивают класс В3,5-В60 (наиболее востребованным в области промышленного и гражданского строительства является диапазон от В10 до В40);

- прочность на разжатие. Многие конструкции, которые в меньшей степени подвержены вертикальной нагрузке, испытывают осевое растяжение. Проверку стойкости бетона на осевое растяжение проводят в лабораторных условиях. По результатам испытаний производится классификация: “гидротехнический бетон марки Bt0,4-4,0”;

- показатель водонепроницаемости. Также, как и в случае определения прочности на растяжение, водонепроницаемость проверяется в лаборатории. Испытание проводят в подводных условиях, где производится постепенное нагнетание давления на опытный образец, вплоть до его разрушения. Маркируется гидротехнический бетон символами от W2 до W20.

Важно: Если сооружение планируется эксплуатировать в условиях морской воды, рекомендуется использовать марку бетона от W4 и выше;

- уровень морозостойкости. Принимая во внимание неблагоприятные климатические факторы отечественных регионов, морозостойкость – чуть ли не самый главный показатель. Вода, проникая в трещины и застывая в них, расширяется, тем самым нанося урон прочности конструкции, выполненной из бетона. Уровень морозостойкости (F) указывает на то, сколько попеременных циклов замораживания и оттаивания способен вынести материал с потерей прочности не более 15%. По результатам исследований морозостойкости бетону может быть присвоен класс от F50 до F300.

Дополнительные прочностные характеристики, водостойкость и морозоустойчивость достигаются благодаря применению специальных добавок (улучшителей раствора).

К таким компонентам относятся гидробетон, алюмометилсиликонат натрия, полигидросилоксан, фенилэтоксисилоксан, Liga Natriumoleat и многие другие.

Не менее важны и эксплуатационные характеристики готовой конструкции, выполненной из гидротехнического бетона (величина усадки, стойкость к внешним механическим деформациям, сопротивление насосному давлению и водным потокам).

Морозостойкость

В условиях повышенной влажности особое внимание уделяется температурным перепадам с возможностью застывания воды. Как известно, при расширении жидкость кристаллизуется и наносит урон строительным материалам, в которые ей удалось проникнуть. Чтобы этого не произошло с ответственной конструкцией, в раствор на производстве добавляют специальные гидротехнические добавки и пластификаторы, повышающие стойкость бетона к застыванию.

Марка морозостойкости F показывает, сколько циклов полного попеременного замораживания и оттаивания выдерживает образец бетона с потерей прочности не более 15%. Для гидротехнической смеси испытания проводят воде с её нагреванием и превращения в лёд.

По результатам исследования гидрофобному бетону присваивают марку по морозостойкости F50-300.

Укладка гидротехнического бетона

Рассмотрим процесс укладки на примере сооружения гидроузлов. Основные проблемы бетонирования гидротехнических сооружений:

- максимально быстрая работа при минимальной трудозатрате и стоимости;

- защита от замораживания при укладке в мороз;

- массивность конструкции, термо- и водостойкость бетона.

При укладке бетона используют блоки. Технология:

- cтавится опалубка;

- подготовка блоков;

- распределение и уплотнение бетонного раствора по блоку;

- уход за бетоном;

- распалубка.

Рассмотрим процесс детальней.

Установка опалубки

При работе с гидротехническим бетоном используют такие виды опалубки:

- инвентарная крупнощитовая (деревянные, металлические, деревометаллические панели больших размеров): консольная; консольная двухъярусная;

- инвентарная мелкощитовая (небольшие деревянные пластины);

- балки и плиты;

- металлическая сетка;

- деревянная;

- несъемные железобетонные армопанели (дорогой метод, требующий дополнительные затраты на технику и оборудование). Подходит для гидротехнической станции.

Вид опалубки планируется на стадии проектирования. При подборе учитывают вид работ, состав смеси, способ бетонирования. Выбор вида опалубки может существенно ускорить работу и снизить трудовые затраты, и наоборот.

Подготовка блоков

Используемые виды:

- на скальном основании;

- на бетонном основании.

Это очень трудоемкий процесс, большая часть работы проводится вручную. Распределение и уплотнение бетонного раствора по блоку зависит от условий конкретной среды, техники укладки бетона, размеров бетонной конструкции:

- Послойная схема укладки. Накладывание бетона делают тонкими слоями (до 0,5 м). Уплотнение делается преимущественно ручными вибраторами.

- Ступенчатая схема укладки. Смесь выкладывается ступенями (3-4 м) на полную высоту блоков. Уплотнение проводят пакетами вибраторов.

- Однослойная – раствор укладывают на полную высоту блока, но не ступенями. Уплотнение проводят в два этапа – сначала бульдозерами, потом пакетами вибраторов.

При укладке очень большую роль играет выбор правильной техники по бетону. Если мощность используемых механизмов неподходящая, качество бетонной конструкции заметно снижается.

Как сделать гидротехнический бетон самому

Процесс производства гидротехнического бетона схож с производством стандартных цементных растворов. Однако требует большего количества ингредиентов и точности в их соотношении. В любом случае, его приготовление своими руками окажется дешевле приобретения готовой смеси.

Стоимость самодельного гидробетона снижается конкретизацией поставленной задачи.Повышенная водонепроницаемость необходима при заливке:

- фундаментной плиты;

- пола, подвальных стен, погребного и гаражного помещений;

- выгребной ямы;

- декоративного водоема, бассейна, водопроводных коммуникаций.

Морозостойкая и влагостойкая смесь целесообразна при сооружении:

- дорожек, отмостков;

- стен, контактирующих с отмостками;

- заборов, бордюров и ограждений;

- уличных декоративных элементов;

- несущих конструкций.

Основой влагонепроницаемого бетона с эффектом морозостойкости служит Дегидрол люкс марки 10-2. Раствор, рассчитанный на низкие температуры, получается при использовании Бетоноправа люкс марки 2. На 1 м³ гидробетона берется 4 л добавки.

При замешивании 100 л бетона соблюдаются следующие пропорции:

- Жидкая добавка — 0,4 л;

- Цемент — 50 кг;

- Песок — 60 кг;

- Щебень — 110 кг;

- Вода — до 20 л.

Пластичность раствора подбирается опытным путем. Бетономешалка заполняется водой, затем в нее вливается жидкая добавка. После этого производится постепенное добавление цемента, песка и щебня. Приготовление гидротехнического бетона завершается пятиминутным перемешиванием.

Для получения качественного раствора, не уступающего по параметрам промышленному, необходимо придерживаться некоторых правил:

- Соотношение воды и цемента не должно превышать 4:10. Чем меньше воды, тем лучше гидроизоляция.

- В 1 м³ раствора должно присутствовать не меньше 350 кг цемента.

- Бетонная смесь исключает наличие глины, суглинок и других глинистых заполнителей.

- Бетонная стяжка по толщине должна превышать размеры щебня не менее, чем в 3 раза.

Тепловыделение, а следовательно, и усадка раствора, снижаются за счет добавления в процессе перемешивания дробленого льда и охлажденного наполнителя.

После заливки гидробетон подвергается тщательному уплотнению, что позволяет избежать пустот.

Монолитное гидробетонное сооружение обладает стопроцентной влагонепроницаемостью, чего невозможно добиться в сборных конструкциях.

Гидротехнический бетон создан для конструкций, находящихся в воде или постоянно соприкасающихся с ней.

Задачей гидротехнического (водостойкого) бетона является обеспечение длительной качественной работоспособности сооружений и их деталей, контактирующих с водой.

Плюсы и минусы гидробетона

Повышенная прочность и водонепроницаемость – главные и неоспоримые достоинства гидротехнического бетона.

Среди других преимуществ, которыми может похвастать конструкция, выполненная из данной категории стройматериала, следует отметить:

- устойчивость к сверхнизким и сверхвысоким температурам;

- вероятность образования трещин сведена к минимуму;

- незначительное тепло выведение;

- возможность организации строительных конструкций в подводных условиях.

Для компаний, специализирующихся на возведении сооружений с использованием гидротехнического бетона, приходится констатировать неутешительный факт: стоимость подобного материала отнюдь нельзя назвать бюджетной. Кроме того, для его транспортировки в больших объемах на длинные расстояния, необходимо нанимать спецтехнику или же, осуществлять приготовление бетонных смесей вплотную со сторонящимся объектом, что также весьма затруднительно.