Функциональная схема автоматизации

Схема автоматизации при разработке АСУТП является своеобразной объединенной функциональной схемой технологического объекта управления, охватывающей так называемое «полевое оборудование» нижнего уровня системы и показывающей его связи с приборами, средствами управляющей вычислительной техники и пунктами контроля и управления более высокого уровня.

Схема автоматизации выполняется с учетом требований раздела 2 ГОСТ 2.702-75* ЕСКД, п. 2.4 ГОСТ 24.302-80, раздела 4.1 РД 50-34.698-90 и раздела4.3 ГОСТ 21.408-93 СПДС.

Схема автоматизации разрабатывается в целом на технологический объект управления ТОУ АСУТП или на отдельную инженерную систему (электроснабжение, теплоснабжение, вентиляция и т. п.) или часть технологической/инженерной системы, процесса и операции: линию, участок, блок, установку, агрегат.

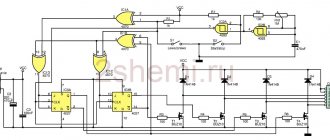

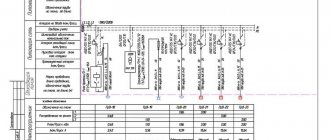

Пример: функциональная схема автоматизации парового котла

Функциональная схема разрабатывается на основании исходных материалов по созданию АСУТП и в первую очередь материалов технологического регламента или отдельных документов, включаемых в «технологический регламент».

Наилучшим вариантом функциональной схемы автоматизации ТОУ является схема, совмещенная со схемой соединений, которая выполняется в составе основного комплекта марки Т по ГОСТ 21.401-88 СПДС или со схемами соединений инженерных систем.

Выполнение совмещенной схемы допускается п. 3.3 ГОСТ 21.404-88 «Технология производства. Основные требования к рабочим чертежам».

В зарубежной практике применяется разработка PID схем (Process Instrument Diagram). Разработка совмещенной схемы специалистами по технологической час-н (ТХ, ОВ, ВК, ЭМ и др.) совместно со специалистами по разработке АСУТП (.в том числе низового, «полевого» уровня) дает наиболее эффективные решения в обеих частях проекта (например, ТХ и АТХ).

Так как подобная схема выпускается за двумя подписями (ТХ и АТХ), то любое изменение в части ТХ автоматически становится достоянием разработчиков АТХ, -:то снимает многие конфликтные ситуации, возникающие при раздельном выпуске документов — отдельно схем соединений ТХ (ОВ, ВК и др.) и отдельно схем автоматизации АТХ.

Схема автоматизации (СЗ) при разработке ее отдельно от выпуска схемы сопений ТХ (ОВ, ВК и др.) должна быть согласована с соответствующими специалистами технологической (сантехнической, отопления и вентиляции и др.) части проекта.

Следует учесть, что в схеме соединений (ТХ, ОВ, ВК) согласно п. 3.2 ГОСТ 11 -88 должны быть указаны «…трубопроводы и их элементы» со всеми буквенно-цифровыми обозначениями.

Приведем пояснения некоторых терминов.

Технологический блок — комплекс или сборочная единица технологического оборудования заданного уровня заводской готовности и производственной технологичности, предназначенные для осуществления основных или вспомогательных технологических процессов. В состав блока включают машины, аппараты, первичные средства контроля и управления, трубопроводы, опорные и обслуживающие конструкции, тепловую изоляцию и химическую защиту.

Блоки, как правило, формируют для осуществления теплообменных, массообменных, гидродинамических, химических и биологических процессов. Номенклатура блоков устанавливается ведомственными нормативными документами, согласованными с министерствами, осуществляющими монтажные работы.

Технологический трубопровод — трубопровод, предназначенный для транспортирования различных веществ, необходимых для ведения технологического процесса или эксплуатации оборудования.

Элементы трубопровода — патрубки (трубы), отводы, переходы, тройники, фланцы, компенсаторы, отключающая, регулирующая, предохранительная арматура, опоры, прокладки и крепежные изделия, устройства, устанавливаемые на трубопроводах для контроля и управления, конденсационные и другие детали и устройства.

Устройства, устанавливаемые на трубопроводах для контроля и управления, показываются как элементы трубопровода на схеме соединений или совмещенной схеме.

Буквенно-цифровые обозначения наносятся на полках линий-выносок и соответствуют номеру чертежа элемента.

Элемент (закладной элемент) — это деталь или сборочная единица, неразрывно встраиваемая в технологические аппараты и трубопроводы (бобышка, штуцер, карман, гильза и т. п.).

Подобный элемент в соответствии со СНиП 3.05.07-85 «Системы автоматизации» называется закладной конструкцией или закладным элементом.

Закладная конструкция или закладной элемент должен обеспечивать необходимую герметичность технологического оборудования и трубопровода до установки на них прибора автоматизации. Это позволяет проводить гидравлические и пневматические испытания оборудования и трубопроводов до установки приборов автоматизации, до начала монтажно-наладочных работ систем автоматизации и АСУТП.

Отборное устройство — устройство, устанавливаемое на технологическом оборудовании или трубопроводе и предназначенное для подвода измеряемой среды к измерительным приборам или измерительным преобразователям (датчикам).

Заметим, что согласно п. 2.12 СНиП 3.05.07-85 закладные элементы или конструкции для монтажа первичных приборов, для установки отборных устройств давления, расхода и уровня и др. (заканчивающиеся запорной арматурой), индивидуальные приборы-расходомеры, расходомеры-датчики, регулирующие и запорные органы, обводные линии (байпасы), материалы для изготовления закладных элементов (конструкций) предусматриваются и осмечиваются в технологической части проекта (ТХ, ОВ, ВК).

Разработка структурной и функциональной схем автоматического управления

Схемы функциональные разъясняют определенные процессы, протекающие в отдельных функциональных цепях изделия или в изделии в целом. Этими схемами пользуются для изучения принципов работы изделия, а также при их наладке, контроле, ремонте.

Функциональная схема по сравнению со структурной более подробно раскрывает функции отдельных элементов и устройств.

Функциональные схемы являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля (рисунок 7), управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники).

Задачи автоматизации решаются наиболее эффективно тогда, когда они прорабатываются в процессе разработки технологического процесса.

В этот период нередко выявляется необходимость изменения технологических схем с целью приспособления их к требованиям автоматизации, установленным на основании технико-экономического анализа.

Создание эффективных систем автоматизации предопределяет необходимость глубокого изучения технологического процесса не только проектировщиками, но и специалистами монтажных, наладочных и эксплуатационных организаций.

При разработке функциональных схем автоматизации технологических процессов необходимо решить следующее:

-получение первичной информации о состоянии технологического процесса и оборудования;

— непосредственное воздействие на технологический процесс для управления им;

— стабилизация технологических параметров процесса;

контроль и регистрация технологических параметров процессов и состояния технологического оборудования.

Указанные задачи решаются на основании анализа условий работы технологического оборудования, выявленных законов и критериев управления объектом, а также требований, предъявляемых к точности стабилизации, контроля и регистрации технологических параметров, к качеству регулирования и надежности.

Функциональные задачи автоматизации[1], как правило, реализуются с помощью технических средств, включающих в себя: отборные устройства, средства получения первичной информации, средства преобразования и переработки информации, средства представления и выдачи информации обслуживающему персоналу, комбинированные, комплектные и вспомогательные устройства.

Рисунок 7 — Функциональная схема САУ КП

РИ (регулятор-измеритель) — одноканальный ПИД-регулятор для измерения и регулирования температуры. Рекомендуется при высоких требованиях по точности поддержания температуры

ТП (термопреобразователи) — измерение температуры. Выбираются, исходя из рабочего диапазона температуры, конструктивных особенностей и условий эксплуатации. Может поставляться со встроенным в головку нормирующим преобразователем НПС.

СК (силовой коммутатор) — электромагнитный пускатель. Применяется для коммутации силовых цепей с токами свыше 50 А.

КУ (коммутационное устройство) — блок питания и реле, содержащий в своем составе источник стабилизированного напряжения 24 В и группу из 3-х электромеханических реле. Используется для питания НПС, а также для организации сигнализации.

УЭП1 (устройство электропитания) — фильтр сетевой предназначен для подавления высокочастотных и импульсных помех и ограничения импульсных перенапряжений по амплитуде в питающей сети Значительно повышает стабильность и надежность работы системы.

УЭП2 (устройство электропитания) — источники питания преобразователя интерфейса.

ИУ (интерфейсное устройство) — взаимное преобразование электрически сигналов интерфейсов RS232/RS485 с гальванической изоляцией между ними, передача данных на ПЭВМ для построения системы сбора данных.

ПО (программное обеспечение) — программное обеспечение для управления работой сети регуляторов, а также для сбора и регистрации данных, отображения технологических параметров, архивирования технологических параметров на ПК, задания уставок и управления временными диаграммами.

Структурные схемы автоматизации в проектах автоматизации рекомендуется разрабатывать в соответствии с ГОСТ 24.302-80. Система технической документации на АСУ. Общие требования к выполнению схем.

Графическое построение схемы должно давать наиболее наглядное представление о последовательности взаимодействия функциональных частей в изделии. На линиях взаимодействия рекомендуется стрелками обозначать направления хода процессов, происходящих в изделии.

Рисунок 8 — Структурная схема

2.2.Разработка алгоритма и контуров автоматического управления

Под алгоритмом понимают совокупность предписаний, определяющих процесс преобразования исходных данных в искомый результат. При этом предполагаются следующие свойства алгоритма:

— определенность (детерминированность), т. е. точность, не допускающая произвольных толкований сущности предписаний;

— массовость, т. е. возможность выбора системы исходных величин из некоторого потенциального бесконечного множества;

— результативность, т. е. свойство определять процесс, который для любых допустимых исходных данных приводит через конечное число шагов к получению искомого результата.

Запись алгоритма на языке конкретной ЭВМ называется программой, а элементами микроструктуры ее будут команды. Команда – информация, представленная в форме, позволяющей ввести ее в ЭВМ, и определяющая действия машины в течение некоторого отрезка времени.

Документирование алгоритмов задач АСУ ТП осуществляется как на читаемых человеком носителях информации (схемы, тексты и пр.), так и на машинных носителях с использованием алгоритмических языков высокого уровня. Оно имеет следующие основные функции:

— формализует принципы и методы решения задач;

— фиксирует состав используемой и выдаваемой информации каждым алгоритмом и системой алгоритмов;

— позволяет вносить, учитывать и контролировать изменения в алгоритмах в процессе их отладки и доработки;

— обеспечивает возможность взаимного обмена информацией между специалистами, участвующими в различных стадиях разработки алгоритмов;

— дает возможность расширить функции и модернизировать АСУ ТП путем подключения новых алгоритмов;

— позволяет использовать разработанные алгоритмы в различных АСУ ТП, а также пользоваться их основой при замене ЭВМ.

Совокупность алгоритмов, используемых в системах управления производством, целесообразно разделить на четыре группы:

— сбор исходной информации;

— централизованный контроль;

— оптимальное управление;

— реализация управляющих воздействий и представление информации диспетчеру.

Вследствие слабой обозримости и неоднозначности словесные описания алгоритмов АСУ ТП используются лишь на начальных стадиях разработки, когда надо пояснить сущность решаемой задачи.

Графические (графоаналитические) методы являются наиболее распространенной формой записи алгоритмов АСУ ТП, так как их можно применять для описания различных уровней детализации.

Под блок-схемой понимается графическое изображение последовательности операций, согласно которой получают решение задачи. Каждый участок блок-схемы изображается в виде стандартного символа, имеющего определенные функции (ГОСТ 19428-74).

Внутри контуров символов приводится краткое наименование действий, выполняемых оператором. Над символом (слева от линии потока) может быть помещен его идентификатор, а также дана некоторая дополнительная информация. Символы соединяются линиями потока, причем преимущественными направлениями являются: слева направо и сверху вниз. Из каждого символа (кроме символа «переход») выходит только одна линия, а из символа «переход» — не менее двух линий. В последнем случае над каждой из линий указываются условия, отображающие варианты решений.

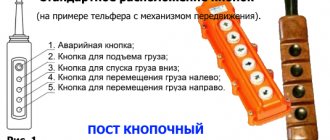

В соответствии с заданием дипломного проекта был разработан алгоритм автоматического управления отжига заготовки . Он состоит из ряда операций, выполняемых в определенном порядке. После подачи напряжения питания инициализируются регистры микроконтроллера и ЖК-дисплей. Далее проверяется флаг режима установки. Если установки нет, то на дисплей выводятся значения регистров индикации данного режима.

После индикации инициализируется датчик температуры. Далее программа проверяет состояние кнопок и выполняет соответствующие установки. Проверка кнопок завершается перезаписью всех значений в регистры индикации. После выполнения всех операций программа ожидает прерывание.

Во время прерывания выполняется установка и перекодирование регистров секунд, минут и часов. После отработки прерывания программа возвращается к индикации, и цикл измерения температуры повторяется.

Схема укрупненного алгоритма управления приведена на рисунке 9.

Рисунок 9 — Алгоритм автоматического управления отжигом

Пуск печи производится из режима СТОП по команде оператора, при этом не должно быть причин, препятствующих пуску печи. Разрешение на розжиг печи контролируется автоматически. Оператор выбирает режим работы.

После подачи оператором команды ПУСК происходит переход в режим работы. Продувается теплообменная камера печи воздухом в течении 300 сек. Далее идет режим нагревания. В этом режиме производится нагревание нагревательных элементов (ТЭН). После проверяется, все ли элементы были подвержены нагреванию. Если сигнал индикатора нагревания не появился хотя бы на одной стенке печи, выдается сообщение и работа прекращается.

При позиционном методе, на нагреватель подается полная мощность до достижения заданного значения температуры, после чего подача мощности прекращается. Несмотря на это, разогретый нагреватель продолжает отдавать тепло и температура объекта какое-то время продолжает нарастать, что приводит к перегреву, иногда значительному. При последующем остывании объекта, по достижении заданного значения температуры, на нагреватель вновь подается полная мощность. Нагреватель сначала разогревает себя, затем окружающие области объекта, и, таким образом, охлаждение будет продолжаться до тех пор, пока волна тепла не достигнет датчика температуры. Следовательно, реальная температура может оказаться значительно ниже заданного значения. Таким образом, при позиционном законе регулирования возможны значительные колебания температуры около заданного значения. Этот недостаток можно уменьшить или даже вовсе устранить, применяя пропорционально-интегрально-дифференциальный закон регулирования (ПИД закон). ПИД предполагает уменьшение мощности, подаваемой на нагреватель, по мере приближения температуры объекта к заданной температуре. Кроме того, в установившемся режиме регулирования по ПИД закону находится величина тепловой мощности, необходимой для компенсации тепловых потерь и поддержания заданной температуры. Пропорционально — интегрально-дифференциальный закон регулирования обеспечивает значительно более высокую точность поддержания температуры, чем позиционный. Мощность N, которая должна выделяться нагревателем, выраженная в процентах от его максимальной мощности, рассчитывается по формуле:

(1)

где

Kp, Ki, Kd — пропорциональный, интегральный и дифференциальный коэффициенты регулирования соответственно (ПИД коэффициенты). Первое слагаемое в выражении (пропорциональная составляющая) прямо пропорционально «невязке» ∆T = Tус − Т∆– разности температурной уставки Tус и измеренного значения температуры T. Его смысл состоит в том, что при «невязке» ∆T = Кр (в °С) регулятор начнет снижать мощность. Второе слагаемое в установившемся режиме регулирования равно величине тепловой мощности, необходимой для компенсации тепловых потерь при ∆T= 0.

2.3.Расчет основных параметров надежности АСУ

Автоматизированная система управления (АСУ) характеризуется тремя параметрами:[2]

— устойчивость к внешним воздействиям;

— качество;

— надёжность.

Из-за отсутствия экспериментальных данных по работе системы невозможно построить передаточные функции объекта управления, поэтому в данном разделе будет рассмотрен структурный расчёт надёжности.

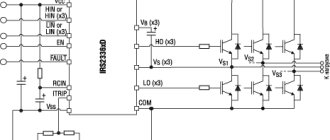

Представим систему автоматизированного управления в виде последовательных звеньев, каждое из которых характеризуется интенсивностью отказов.

В нашем случае эти звенья: ПЛК, исполнительные механизмы в виде датчиков.

Определим вероятность безотказной работы основных элементов системы по формуле (2):

P=exp (-λt)=eλt , (2)

где

P-вероятность безотказной работы;

λ— интенсивность отказов;

T-временной период.

За время возьмем период в год, а это 1971рабочих часов в 1 смену.

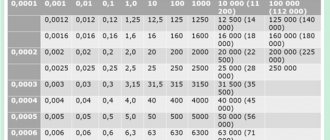

В таблице 2 дан перечень основных элементов и величина интенсивности отказов.

Таблица 2‒ Интенсивность отказов элементов[3]

| Элемент | Интенсивность отказов элемента λ,1 час |

| ПЛК | 5,3·10-6 |

| Датчик температуры | 3,3• |

| Датчик давления | 3,5• |

Расчет вероятности безотказной работы для выбранных элементов:

1) P1=exp(-5,3• •1971)=1,044

2) P2=exp(-3,3• •1971)=0,650

3) Р3=exp(-3,5• •1971)=0,689

Расчет общей вероятности безотказной работы:

P1•P2•P3 =1,044•0,650•0,689=0,467

Вероятность безотказной работы основного контура автоматизированной системы управления температурным режимом печи равна 0,467.