Одна из главных составляющих по-настоящему качественного шва — это правильная и точная настройка сварочного тока в соответствии с поставленной задачей. Опытным сварщикам часто приходится работать с металлом разной толщины, и порой стандартной регулировки min/max недостаточно для полноценной работы. В таких случаях возникает необходимость многоступенчатой регулировки тока, с точностью до ампера. Эту проблему можно легко решить путем включения в цепь дополнительного прибора — регулятора тока.

Ток можно регулировать по вторичке (вторичной обмотке) и по первичке (первичной обмотке). При этом каждый из способов настройки трансформатора для сварки имеет свои особенности, которые важно учитывать. В этой статье мы расскажем, как осуществляется регулировка тока в сварочных аппаратах, приведем схемы регуляторов для сварочного полуавтомата, поможем грамотно выбрать регулятор сварочного тока по первичной обмотке для сварочного трансформатора.

Способы регулировки тока

Существуют множество способов регулировки тока, и выше мы писали о вторичной и первичной обмотке. На самом деле, это очень грубая классификация, поскольку регулировка еще делится на несколько составляющих. Мы не сможем разобрать все составляющие в рамках этой статьи, поэтому остановимся на наиболее популярных.

Один из самых часто применяемых методов регулировки тока — это добавление баластника на выходе вторичной обмотки. Это надежный и долговечный способ, баластник можно легко сделать своими руками и использовать в работе без дополнительных приборов. Зачастую баластники используют исключительно для уменьшения силы тока.

В этой статье мы подробно описывали принцип работы и особенности использования баластника для сварочного полуавтомата. Там вы найдете подробную инструкцию, как изготовить прибор в домашних условиях и как использовать его в своей работе.

Несмотря на множество достоинств, метод регулировки тока по вторичной обмотке при использовании в связке с трансформатором для сварки может быть не очень удобен, особенно для начинающих сварщиков. Прежде всего, баластник довольно громоздкий и его размер может достигать метра в длину. Еще прибор часто находится под ногами и при этом сильно нагревается, а это грубое нарушение техники безопасности.

Если вы не готовы мириться с этими недостатками, то рекомендуем обратить внимание на метод, когда производится регулировка сварочного тока по первичной обмотке. Для этих целей зачастую используются электронные приборы, которые можно легко сделать своими руками. Такой прибор будет беспроблемно регулировать ток по первичке и не доставит сварщику неудобств при эксплуатации.

Электронный регулятор станет незаменимым помощником дачника, который вынужден проводить сварку в условиях нестабильного напряжения. Часто домам просто не положено использование электроприборов более 3-5 кВт, а это очень ограничивает в работе. С помощью регулятора можно настроить свой аппарат таким образом, чтобы он мог бесперебойно работать даже с учетом низкого напряжения. Также такой прибор пригодится мастерам, которым необходимо постоянно перемещаться с места на место во время работы. Ведь регулятор не нужно таскать за собой, как баластник, и он никогда не станет причиной травм.

Теперь мы расскажем о том, как самому изготовить электронный регулятор из тиристоров.

Общие понятия

Общеизвестен принцип дуговой сварки. Освежим в памяти основные понятия. Чтобы получить сварочное соединение, необходимо создать дугу. Электрическая дуга возникает при подаче напряжения между сварочным электродом и поверхностью свариваемого материала. Ток дуги расплавляет металл, образуется расплавленная ванна между двумя торцами. После остывания шва получаем крепкое соединение двух металлов.

Схема дуговой сварки.

В России переменный ток регламентирован частотой 50 Гц. Питание для сварочного аппарата подается от сети фазным напряжением 220 В. Сварочные трансформаторы имеют две обмотки: первичную и вторичную. Вторичное напряжение трансформатора составляет 70 В.

Разделяют ручной и автоматический режим сварки. В условиях домашней мастерской сварку проводят в ручном режиме. Перечислим параметры, которые изменяют в ручном режиме:

- сила тока сварки;

- напряжение дуги;

- скорость сварочного электрода;

- количество проходов на шов;

- диаметр и марка электрода.

Правильный выбор и поддержание на протяжении сварочного процесса необходимых параметров являются залогом качественного сварного соединения.

При проведении ручной дуговой сварки необходимо грамотно распределять ток. Это позволит выполнить качественный шов. Стабильность дуги напрямую зависит от величины сварочного тока. Специалисты подбирают ее исходя из диаметра электродов и толщины свариваемых материалов.

Схема тиристорного регулятора

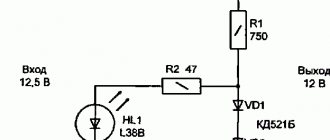

Выше вы можете видеть схему простейшего регулятор на 2 тиристорах с минимумов недефицитных деталей. Вы также можете сделать регулятор на симисторе, но наша практика показала, что тиристорный регулятор мощности долговечнее и работает более стабильно. Схема для сборки очень простая и по ней вы сможете довольно быстро собрать регулятор, имея минимальные навыки пайки.

Принцип действия данного регулятора тоже прост. У нас есть цепь первичной обмотки, в которую подключается регулятор. Регулятор состоит из транзисторов VS1 и VS2 (для каждой полуволны). RC-цепочка определяет момент, когда откроются тиристоры, вместе с тем меняется сопротивление R7. В результате мы получаем возможность изменять ток по первичке трансформатора, после чего ток меняется и во вторичке.

Обратите внимание! Настройка регулятора осуществляется под напряжением, об этом не стоит забывать. Чтобы избежать фатальных ошибок и не получить травму нужно обязательно изолировать все радиоэлементы.

В принципе, вы можете использовать транзисторы старого образца. Это отличный способ сэкономить, поскольку такие транзисторы можно без проблем найти в старом радиоприемнике или на барахолке. Но учтите, что такие транзисторы должны использоваться на рабочем напряжении не менее 400 В. Если вы посчитаете нужным, можете поставить динисторы вместо транзисторов и резисторов, показанных на схеме. Мы динисторы не использовали, поскольку в данном варианте они работают не очень стабильно. В целом, эта схема регулятора сварочного тока на тиристорах неплохо зарекомендовала себя и на ее основе было изготовлено множество регуляторов, которые стабильно работают и хорошо выполняют свою функцию.

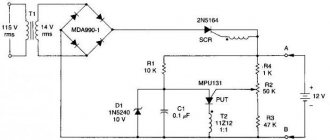

Также вы могли видеть в магазинах регулятор контактной сварки РКС-801 и регулятор контактной сварки РКС-15-1. Мы не рекомендуем изготавливать их самостоятельно, поскольку это займет много времени и несильно сэкономит вам деньги, но если есть такое желание, то можете изготовить РКС-801. Ниже вы видите схему регулятора и схему его подключения к сварочнику. Откройте картинки в новом окне, чтобы лучше видеть текст.

Как сделать регулятор тока для сварочного аппарата своими руками

Одна из главных составляющих по-настоящему качественного шва — это правильная и точная настройка сварочного тока в соответствии с поставленной задачей. Опытным сварщикам часто приходится работать с металлом разной толщины, и порой стандартной регулировки min/max недостаточно для полноценной работы. В таких случаях возникает необходимость многоступенчатой регулировки тока, с точностью до ампера. Эту проблему можно легко решить путем включения в цепь дополнительного прибора — регулятора тока.

Ток можно регулировать по вторичке (вторичной обмотке) и по первичке (первичной обмотке). При этом каждый из способов настройки трансформатора для сварки имеет свои особенности, которые важно учитывать. В этой статье мы расскажем, как осуществляется регулировка тока в сварочных аппаратах, приведем схемы регуляторов для сварочного полуавтомата, поможем грамотно выбрать регулятор сварочного тока по первичной обмотке для сварочного трансформатора.

Измерение сварочного тока

После того как вы изготовили и настроили регулятор, его можно использовать в работе. Для этого вам нужен еще один прибор, который будет измерять сварочный ток. К сожалению, не получится использовать бытовые амперметры, поскольку они не способны работать с полуавтоматами мощностью более 200 ампер. Поэтому рекомендуем использовать токоизмерительные клещи. Это относительно недорогой и точный способ узнать значение тока, управление клещами понятное и простое.

Так называемые «клещи» в верхней части прибора охватывают провод и измеряют ток. На корпусе прибора находится переключатель пределов измерения тока. В зависимости от модели и цены разные производители изготавливают токоизмерительные клещи, способные работать в диапазоне от 100 до 500 ампер. Выберите прибор, характеристики которого совпадают с вашим сварочным аппаратом.

Токоизмерительные клещи — это отличный выбор, если нужно оперативно измерить значение тока, при этом не влияя на цепь и не подключая в нее дополнительные элементы. Но есть один недостаток: клещи абсолютно бесполезны при измерении значения постоянного тока. Дело в том, что постоянный ток не создает переменное электромагнитное поле, поэтому прибор просто не видит его. Но в работе с переменным током такой прибор оправдывает все ожидания.

Есть другой способ измерения тока, он более радикальный. Можно добавить в цепь вашего сварочного полуавтомата промышленный амперметр, способный измерять большие значения тока. Еще можно просто временно добавлять амперметр в разрыв цепи сварочных проводов. Слева вы можете видеть схему такого амперметра, по которой можете его собрать.

Это дешевый и эффективный способ измерения тока, но использование амперметра в сварочных аппаратах тоже имеет свои особенности. В цепь добавляется не сам амперметр, а его резистор или шунт, при этом стрелочный индикатор должен параллельно подключаться к резистору или шунту. Если не соблюдать эту последовательность, прибор в лучшем случае просто не будет работать.

Типы регуляторов тока

Принципиальная электрическая схема регулятора постоянного тока.

Существует больше количество способов изменения силы тока во время проведения сварочных операций. Еще больше разработано принципиальных электрических схем регуляторов. Способы управления сварочным током могут быть следующие:

- установка пассивных элементов во вторичной цепи;

- переключение числа витков обмоток трансформатора;

- изменение магнитного потока трансформатора;

- регулировка на полупроводниках.

Следует знать преимущества и недостатки разных методов регулировки. Назовем характерные особенности указанных типов.

Резистор и дроссель

Первый тип регулировки считается самым простым. В сварочную цепь включают последовательно резистор или дроссель. В этом случае изменение силы тока и напряжения дуги происходит за счет сопротивления и, соответственно, падения напряжения. Умельцы оценили простой и эффективный способ регулировки тока – включение сопротивления во вторичную цепь. Устройство несложное и надежное.

Изменение величины тока с помощью резистора.

Добавочные резисторы используются для смягчения вольт-амперной характеристики источника питания. Изготавливают сопротивление из толстой (диаметром 5-10 мм) проволоки из нихрома. В качестве пассивного элемента применяются мощные проволочные сопротивления.

Для регулировки тока вместо сопротивления ставят и дроссель. Благодаря введению индуктивности в цепь дуги переменного тока наблюдается сдвиг фаз тока и напряжения. Переход тока через нуль происходит при высоком напряжении трансформатора, что повышает надежность повторного зажигания и устойчивость горения дуги. Режим сварки становится мягкий, в результате чего получаем равномерный и качественный шов.

Этот способ нашел широкое распространение благодаря надежности, доступности в изготовлении и низкой стоимости. К недостаткам отнесем малый диапазон регулирования и сложность в перестройке параметров. Сделать такую конструкцию по силам каждому. Часто применяют трансформаторы типа ТС-180 или ТС-250 от старых ламповых телевизоров, с которых убирают первичные и вторичные обмотки и наматывают дроссельную обмотку с требуемым сечением. Сечение алюминиевого провода составит порядка 35-40 мм, медного – до 25 мм. Количество витков будет находиться в диапазоне 25-40 штук.

Переключение числа обмоток

Регулировка напряжения осуществляется изменением числа витков обмотки. Так изменяется коэффициент трансформации. Регулятор сварочного тока прост в эксплуатации. Для такого способа регулировки необходимо сделать отводы при намотке. Коммутация проводится переключателем, выдерживающим большой ток и сетевое напряжение. Недостатки переключения витков: трудно найти коммутатор, выдерживающий нагрузку в пару сотен ампер, небольшой диапазон регулировки тока.

Простая конструкция сварочного аппарата постоянного тока

По принципу монтажа можно выделить следующие части:

- самодельный трансформатор для сварки;

- цепь его питания от сети 220;

- выходные сварочные шланги;

- силовой блок тиристорного регулятора тока с электронной схемой управления от импульсной обмотки.

Импульсная обмотка III расположена в зоне силовой II и подключается через конденсатор С. Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Радиосхемы. — Сварочный аппарат с электронной регулировкой тока

категориясварка и сварочное оборудование своими рукамиматериалы в категории

Многие конструкции из металла собираются с применением электрической сварки. Я изготовил для этого несколько аппаратов, и один оказался наиболее удачным и удобным в эксплуатации. Предлагаю вашему вниманию сварочный трансформатор с электронным регулированием тока. Он не имеет подвижных частей, требующих высокого качества сборки и подверженных вибрации. Блок управления позволяет плавно регулировать сварочный ток поворотом ручки потенциометра. При этом во всем диапазоне изменения дуга горит стабильно. Думаю, данная конструкция должна заинтересовать читателей журнала.

| Техническая характеристика сварочного трансформатора с электронным регулированием тока: | |

| Напряжение питания, В | 220 |

| Пределы регулирования сварочного тока, А | 45 — 140 |

| Напряжение холостого хода силовой дуги, В | 42 |

| Напряжение холостого хода дежурной дуги, В | 87 |

| Ток подпитки, А | 15 |

На рисунке 1 представлена электрическая схема сварочного аппарата. В нее включены: сварочный трансформатор Т3; силовой выпрямитель на тиристорах VS3, VS4; выпрямитель для питания дежурной дуги на диодах VD6 — VD9, сглаживающий дроссель L1; блок управления силовыми тиристорами на транзисторах VТ1 — VТ5.

Схема сварочного аппарата

Основная дуга питается от выпрямителя на тиристорах VS3, VS4; значение сварочного тока меняется путем изменения угла включения тиристоров.

Когда силовые тиристоры закрыты, ток сварочной дуги обеспечивается цепью подпитки на диодах VD6 — VD9 и дросселем L1.

Силовой выпрямитель имеет падающую внешнюю характеристику. Выпрямитель дежурной дуги имеет крутопадающую внешнюю характеристику, и за счёт дросселя L1 в цепи дуги поддерживается непрерывный ток, что обеспечивает устойчивое горение дуги и предотвращает осыпание обмазки электродов.

Схема управления состоит из источника питания на трансформаторе Т1, выпрямителя на диодах VD1, схемы синхронизации на транзисторах VT1 и VT5, фазосдвигающего устройства на транзисторах VТ3, VТ4, блока сравнения на транзисторе VТ2, схемы измерителя сварочного тока на трансформаторе тока Т4, цепи управления силовыми тиристорами на тиристорах VS1 и VS2.

Схема синхронизации на транзисторах VТ1, VТ5 предназначена для разряда емкости С3 фазосдвигающего устройства в начале каждого полупериода напряжения питания сети. В момент, когда напряжение сети равно 0, на базе транзистора VТ1 будет 0 (он закрыт), a VТ5 открыт и С3 разряжен; во всех остальных случаях VТ5 закрыт.

В начале каждого полупериода питающего напряжения конденсатор С3 заряжается через VТ2 и R8; в момент, когда напряжение на С3 будет равно напряжению на базе транзистора VТЗ, происходит его открывание, VТ4 и С3 разряжается на I обмотку импульсного трансформатора Т2. С обмотки II и III импульс тока открывает тиристор VS1 или VS2 (открывается тиристор, на аноде которого присутствует положительная полуволна напряжения). Ток управления с обмотки III или IV трансформатора Т1 через открытый тиристор VS1 или VS2 подается на силовой тиристор VS3 или VS4. Из этих тиристоров открывается тот, через управляющий электрод которого протекает управляющий ток. Последний ограничивается резисторами R14 или R15. Через открытый тиристор VS3 (VS4) протекает ток сварочной дуги, он измеряется трансформатором тока Т4 и через цепь обратной связи VD5, R17, С4, R18, R20, R7 подается на схему сравнения на транзисторе VT2. Напряжение с движка резистора R20 сравнивается с напряжением в точке «А» схемы сравнения. Транзистор VT2 меняет свое внутреннее сопротивление (он работает в активном режиме) в зависимости от разности напряжений в точке «А» и на движке резистора R20. Если ток через сварочную дугу вырос больше, чем задано блоком управления, внутреннее сопротивление VT2 возрастает, конденсатор С1 заряжается медленнее, угол включения силовых тиристоров увеличивается и, следовательно, ток через сварочную дугу уменьшается.

В случае уменьшения сварочного тока ниже, чем задано блоком управления, происходят обратные процессы: угол включения силовых тиристоров уменьшается и, следовательно, ток дуги увеличивается. Таким образом происходит регулирование сварочного тока.

Ток сварочной дуги задается с панели управления путём поворота движка резистора R20. В процессе горения дуги зазор между концом электрода и сварочным изделием меняется, следовательно, меняется и напряжение на дуге. В некоторых случаях (при большом зазоре) оно становится больше, чем напряжение холостого хода силового выпрямителя, и тогда дуга начинает питаться от выпрямителя дежурной дуги, а силовые тиристоры закрываются. В случае уменьшения длины сварочной дуги силовые тиристоры откроются снова, так как в течение всего полупериода через управляющий электрод тиристора протекает ток управления.

Трансформатор Т1 может быть любой мощности, но не менее 20 Вт, первичная обмотка I — на 220 вольт, обмотка II — на 24 вольта, диаметр провода не менее 0,13 мм, обмотка III и IV — на напряжение 12 вольт, диаметр провода не менее 0,25 мм.

Трансформатор Т2 намотан на сердечнике К20х10х5 из феррита 2000НМ. Его обмотки I, II, III — по 50 витков провода ПЭВ-1 диаметром 0,2 мм.

Сердечник трансформатора Т3 — из электротехнической холоднокатаной стали марки 3404 толщиной 0,35 мм (размеры указаны на рис.2). Обмотка I — 162 витка: две секции по 81 витку медного провода сечением 8 мм2 (2×4 мм). Каждая обмотка II и III — по 32 витка: состоит из двух секций по 16 витков медного провода сечением 15 мм2 (3×5 мм). Обмотки I, II, III имеют изоляцию из стекловолокна, пропитанную теплостойким лаком. Обмотка IV, V — по 93 витка эмалированного провода диаметром 1,7 мм.

Конструкция сварочного трансформатора

1 — обмотка I (две секции по 81 витку медного провода сечением 8 мм2); 2,3 — обмотки II и III (каждая — из двух секций по 16 витков медного провода сечением 15 мм2); 4,7 — обмотки V и IV (по 93 витка эмалированного провода диаметром 1,7); 5 -сердечник (холоднокатаная сталь марки 3404, лист s0,35); 6 — магнитный шунт.

В качестве трансформатора тока Т4 взят сердечник от трансформатора тока ТК 200, 100/5. Он имеет две первичные

обмотки по одному витку сечением 15 мм2. В качестве провода можно применить сварочный кабель или другой многожильный провод в изоляции. Вторичная обмотка — 400 витков эмальпровода диаметром 0,5 мм. Она намотана на каркас от старой вторичной обмотки.

Отладка сварочного трансформатора осуществляется поблочно. Сначала он собирается и включается в сеть через предохранитель не менее 30 А. Затем проверяется напряжение на вторичных обмотках: на II и III — до 45 вольт, причём необходимо их включать согласно; на обмотках IV и V — до 90 вольт (включение также согласно). Последовательно с силовыми тиристорами включаются одновитковые обмотки трансформатора тока Т4 таким образом, чтобы он работал в режиме перемагничивания.

После сборки блока управления проверяют импульсы на выходе Т2 и работу схемы синхронизации. Для удобства проверки вместо транзистора VT2 параллельно R9 следует поставить переменное сопротивление 20 кОм и, изменяя его значение, проверить изменение угла включения аналога динистора. Затем собирается вся схема. В цепь сварочной дуги ставится амперметр с током полного отклонения 150 — 200 А. При сварке металла необходимо подстроить резистор R18 так, чтобы при повороте ручки переменного резистора R20 сварочный ток изменялся от 45 до 140 А.

Силовые тиристоры крепятся на стандартные радиаторы; диоды VD6 — VD9 установлены на четыре радиатора площадью 30 см2 каждый.

Сварочный трансформатор успешно и безотказно эксплуатируется с 1993 года по сей день, электронное управление током сварки очень удобно при сварочных работах, особенно в разных пространственных положениях сварочного шва.

Н.ЗЫЗЛАЕВ, г.СамараМоделист-конструктор 2005 №1

Литература:

1. Д.Приймак. В помощь радиокружку — Радио. 1989. №5. с. 79.2. М.И.Закс, Б.А.Каганский, А.А.Печенин. Трансформаторы для электродуговой сварки. Ленинград: Энергоатомиздат. 1988 г.

3. В.М.Рыбаков. Дуговая и газовая сварка. — Москва: «Высшая школа», 1986 г.

Сердечник дросселя L1 — из электротехнической стали; сечение магнитопровода (проходящего через обмотку) не менее 12 см2 с немагнитным зазором 1 мм. Число витков эмальпровода диаметром 2,24 мм — 68.

Электронная схема некритична к радиоэлементам, за исключением VТЗ и VТ4 (пара этих транзисторов должна быть аналогом динистора). Резистор R20 должен иметь ручку для регулирования сварочного тока. Резистор R16 — ПЭВ 10. Резистор R15 (R14) собран из трех параллельно включенных одноваттных резисторов по 47 Ом каждый.

radio-uchebnik.ru

Методы настройки

Есть разнообразные методы настройки напряжения, ранее мы рассказывали об энергии преобразованного переменного тока и преобразуемого.

В действительности, это слишком обширное разделение, потому что настройка еще имеет подвиды. У нас не получится детально рассказать о подвидах в этой статье, поэтому обсудим более популярные.

Основной в работе метод настройки регулятора тока для сварочного аппарата — это прибавление баластника на выходе энергии преобразованного переменного тока.

Такой метод считают безопасным и выносливым, баластник просто сделать самостоятельно и применять для работы без вспомогательных аппаратов. В основном, баластник применяют только для понижения напряжения.

Мы уже детально рассказывали о тонкостях работы и использовании баластника для полуавтоматического инвертора. Там есть важные рекомендации по изготовлению электроприбора дома и способах его применения для работы.

Кроме достоинств, способ настройки по энергии преобразованного переменного тока, используемый вместе с преобразователем энергии. Для варки бывает не таким удобным, тем более неопытным мастерам.

Во-первых, баластник достаточного большого размера — до 1 м длиной. В основном, такое электроустройство размещают под ногами, он может сильно нагреться, что нарушает правила безопасности.

Если вас не устраивают такие качества, то лучше выбрать способ, включающий в себя настройку варочного напряжения по энергии преобразуемого переменного тока.

Для этого часто применяют электрический регулятор тока для сварочного аппарата, который легко смастерить самостоятельно. Такой прибор легко настроить по энергии преобразуемого переменного тока и будет удобен для мастера в работе.

Электрический регулятор тока для сварочного аппарата будет первым помощником в работе на даче, где зачастую электроснабжение подается с перебоями.

Бывает, что в домах невозможно применение электрических приборов больше 4 кВт, что делает выполнение работ ограниченным.

С прибором регулировки возможно отрегулировать прибор так, что он будет работать безостановочно при отсутствии достойного напряжения.

Еще одним плюсом регулятора тока для сварочного аппарата выступает то, что с ним просто работать, когда надо часто менять место для выполнения работы. Устройство регулятор нет надобности брать с собой, как баластник, оно не будет вас травмировать.

Поговорим о самостоятельном изготовлении электрического прибора регулировки из тиристоров.

↑ Конструкция и детали

В моем варианте выпрямитель с регулятором выполнен отдельным блоком и присоединяется к сварочному аппарату гибкими перемычками примерно 0,5 м длиной. Это более удобно, так как не надо переделывать уже готовый сварочный аппарат, к тому же, можно варить как постоянным, так и переменным током. При таком исполнении выпрямительный блок можно подключать к любому сварочному трансформатору. Диоды и тиристоры установлены на отдельных ребристых радиаторах (рис.2).

Все соединительные перемычки выполнены многожильным медным проводом с контактными клеммами на концах под болтовое соединение. Электронная схема управления выполнена на печатной плате (рис.3), хотя и объемный монтаж, собранный качественно, ничуть не хуже.

Вид со стороны деталей

Импульсный трансформатор Т2 — марок ТИ-3; ТИ-4; ТИ-5, с коэффициентом трансформации 1:1:1. Его можно намотать самому на ферритовом кольце, например, 32x20x6 МН2000. Все обмотки содержат по 100… 150 витков медного обмоточного провода марки ПЭВ, ПЭЛШО 0,25…0,3 мм. Перед намоткой сердечник необходимо обмотать слоем лакоткани. Конденсатор С1 набран из 4 конденсаторов по 15000 мкФ с рабочим напряжением не менее 80В. Так как при замыкании и размыкании сварочной цепи и при горящей дуге токи подпитки, протекающие через конденсаторы, очень велики, то соединять конденсаторы необходимо по схеме «звезда» (от одной соединительной клеммы идут 4 провода на вывод «+» каждого конденсатора, и от второй клеммы — также 4 провода на вывод «-» конденсаторов). Сечение каждого провода выбрано таким, чтобы суммарное сечение всех 4 проводов было не меньше сечения питающих силовых кабелей.

При недоборе емкости кондесатора С1, 44000 мкф (два импортных по 22000 мкф на 90 в,) при работе аппарата кондесаторы греются от увеличенных токов (заряд-розряд), при четырех импортных по 22000 мкф на 90 в, при очень длительной работе в режиме сварки немного теплые. Практика показала, что С1 лучше работает из большего количества кондесаторов меньшей емкости.

Дроссель намотан на сердечнике площадью 20…30см2, с немагнитным зазором 0,5… 1 мм. Количество витков может быть от 25 до 60…80. Чем больше витков, тем лучше, но ухудшается отвод тепла от внутренних слоев обмотки. Провод для намотки должен иметь сечение, не меньшее площади сечения провода, которым намотана вторичная обмотка трансформатора. Это касается и всех перемычек, которыми сделаны соединения силового блока.

Сварочный ток может достигать 100…180А, в зависимости от мощности сварочного трансформатора. Это надо учитывать при монтаже. При болтовом соединении надо соблюдать правило: сварочный ток не должен протекать через болт, если, конечно, он не медный или латунный. Это в основном касается входных и выходных клемм. Один из вариантов, как можно сделать, показан на рис.4.

Корпус выпрямителя желательно изготовить из негорючего материала, но можно даже из фанеры, если позволяет объем и отступить подальше от нагревающихся радиаторов. В корпусе обязательны вентиляционные отверстия. Ручка регулятора тока устанавливается на корпусе, и вокруг наносится шкала с делениями — для более удобной установки тока. Для удобства регулировки рабочего тока я установил контрольную лампочку накаливания 110 в минимальной мощности по степени которой я ориентировался при установке тока сварки. В качестве предохранителя в первичной цепи трансформатора используется автомат на соответствующий рабочий ток. Вентилятор для принудительного охлаждения необходимо использовать с достаточно приличной по размерам крыльчаткой. Все это создает условия для безопасной, более надежной работы устройства.

P.S. Приношу свои извинения за низкое качество снимков. Они пересняты телефоном (Nokia N73) со старых распечаток струйника. Нет возможности сделать новые фото с аппарата так как он продан.