Электрический кабель

Кабельная продукция широко применяется в разных отраслях промышленности, большая доля рынка сбыта приходится на строительную. Для организации бизнеса потребуется автоматическая линия по производству кабеля, помещение, где она будет размещена, специалисты по эксплуатации оборудования, исходное сырье. Благодаря наличию постоянного спроса и высокой рентабельности производства, данный вид бизнеса быстро окупит первоначальные инвестиции и будет приносить прибыль порядка 500 тысяч рублей в месяц.

Как делают кабели и провода

Процесс изготовления проводов и кабелей технологически реализуется в несколько шагов, главные из которых: вытяжение заготовки, наложение изоляции, и финальный этап — намотка готового изделия в бухты. На самом деле все происходит несколько сложнее, и под производство кабеля отводится минимум два крупных цеха — цех по обработке медной заготовки и цех нанесения оболочек.

В первом цеху медная катанка вытягивается в проволоки и скручивается, а уже во втором цеху заготовки пропускаются через экструзионные линии, где кабель приобретают завершенную изолированную форму и наматывается в бухты.

Давайте, однако, рассмотрим технологический процесс производства кабелей и проводов более подробно и поэтапно на примере производства провода марки ПВС.

Сырьем для медных жил служит так называемая катанка, представляющая собой относительно толстые медные заготовки диаметром порядка 10 мм, они и поставляются на завод. Здесь при помощи станка грубого волочения, медная катанка подвергается холодной обработке — она под давлением проходит через волочильный инструмент, так называемый волок, канал которого сильно меньше по диаметру, чем сама катанка.

Таким образом получается тонкая длинная проволока, диаметр которой многократно меньше диаметра катанки, а длина, соответственно, больше. Волочильная машина дает на выходе пасьму — тонкие проволоки, которые затем превратятся в многопроволочную структуру — стенгу.

В процессе волочения катанки, проводящие и пластические свойства меди ухудшаются, поэтому для того чтобы вернуть проводнику надлежащие свойства, полученную проволоку сначала необходимо нагреть в вакуумной печи до определенной температуры, а затем охладить до комнатной температуры, чтобы она получилась мягче.

Данная процедура называется отжигом, причем продолжительность выдержки пасьмы в вакуумной печи и температура нагрева зависят от исходных и требуемых характеристик проволоки, а также от ее диаметра. После завершения отжига, пасьма с правильными электрическими и механическими характеристиками наматывается на катушки для подачи на следующий этап обработки — для скрутки в стренгу.

Для создания гибкой многопроволочной жилы будущего провода, отдельные проволоки (пасьма) с нескольких катушек одновременно подаются в крутильную машину, где из них скручивается токопроводящая жила — стренга, служащая основой для будущего провода. Скрутка может быть разной: пучковой, шнуровой, правильной, а также может иметь то или иное направление (правое или левое).

В зависимости от требуемых гибкости, прочности на растяжение, и других характеристик будущего провода, выбирают тип скрутки. Объединенные скручиванием в стренгу, жилы наматываются опять же на катушку. Как вы уже поняли, стренга — это многопроволочный провод, готовый для наложения на него изоляции.

Стренга подается в экструзионный комплекс. Здесь гранулы ПВХ пластиката и превратятся в изоляцию. Катушка со стренгой устанавливается на отдающее устройство, с которого скрученная жила подается в экструдер. Жила постоянно натянута специальным натяжителем, и тут же подогревается до 100–150°С электрическим током, пока проходит по роликам. Расплавленные в шнеке гранулы ПВХ пластиката превращаются в однородную массу. Прогретый провод проходит через экструдер, где расплавленная масса ПВХ пластиката выдавливается на него, приобретая форму оболочки.

Работа экструзионной линии в технологическом процессе при производстве кабеля:

После выхода из экструдера уже в изоляции, гибкий провод проходит через протяженную охлаждающую ванну с водой, в которой происходит его охлаждение до 60°С. Далее вода сдувается с провода специальным приспособлением, изоляция окончательно сушится, и изолированный провод подается на вал, прежде подвергаясь сухому испытанию изоляции напряжением.

Отдельные изолированные жилы наконец скручиваются — так и получают многожильный провод: подкрученные жилы подаются в крутильную дисковую машину, при этом они уплотняются. На финальном этапе производства скрученные жилы покрываются в экструзионной линии общей изоляцией, и уже готовый провод проходит проверку на соответствие ГОСТ. После этого провод упаковывается в бухты, а бухты затем отгружают.

Источник

Что нужно для изготовления кабеля

Стремительное развитие строительной сферы способствует открытию новых электромонтажных фирм. Несмотря на огромную на сегодняшний день конкуренцию в данной сфере бизнес остается высокорентабельным. Но ведь можно пойти дальше, начав производство кабеля и проводов. А для этого необходимо знать, какое оборудование для производства кабеля нам понадобится.

Содержание статьи:

Рынок производственного оснащения предоставляет кабельное оборудование в широком выборе.

Классификация кабелей

Кабель – это конструкция, состоящая из одного или нескольких жил-проводников, которые изолированы друг от друга и находятся в оболочке.

В зависимости от условий работы, провода могут также содержать:

- экран;

- сердечник;

- броню (стальную или проволочную);

- заполнитель;

- оболочку из металла;

- внешнюю оболочку.

Различают такие кабеля:

- силовой для стационарной прокладки (с напряжением до 35 кВт или от 110 кВт);

- силовой для нестационарной прокладки;

- связи симметричный и коаксиальный;

- связи телефонный;

- радиочастотный;

- управления;

- контрольный;

- греющий.

Также учитывают по характеристикам:

- разной изоляции;

- разными экранами;

- количеству жил;

- материалу жил;

- гибкости (подвижные, неподвижные).

Необходимое оснащение производства

Процесс изготовления:

- подготовка жил: скручивание нитей из токопроводящего материала (алюминий, медь) методом волочения;

- металл покрывается изоляцией (синтетический пластик, резиновые смеси): сначала разогревается полиэтилен в гранулах, а потом в него окунаются жили в экструдере;

- охлаждение: протяжка провода через орошающую ванну;

- проверка параметров, изоляции;

- формирование катушек;

- скрутка жил: используется крутильная машина;

- изготовление изоляции готового провода: для этого процесса необходим экструдер;

- бронирование проволоки (свинец, сталь).

Автоматизированная линия для производства кабеля будет более продуктивной, к тому же товар получится более качественным, а значит его можно предлагать на заграничный рынок.

Оборудование кабельного производства состоит из станков разного функционального предназначения. Ими может управлять один оператор.

Открытие производства требует наличие следующих экструзионного, волочильного, крутильного станков, машинки для бронирования.

Экструзионный станок

Это оборудование для производства кабеля ввг наносит на металлическую жилу полимерное покрытие (изоляцию) тонким слоем. Станок самостоятельно плавит полимерное сырье, а также придает материалу нужную форму.

Бывают 3-х типов (различают по диаметру шнека):

Экструдер для производства кабеля и провода 65/62 – накладывает изоляцию на жилу. На данном оборудовании можно выпускать ВВГ, ТРП, ПВС и др.

Характеристики продукции:

- диаметр сердечника: 1,78 – 10 мм;

- диаметр после нанесения пластиковой оболочки: 3.5 – 13 мм;

- мощность экструдера: 80 кг/ч;

- мощность двигателя: 15 кВт;

- мощность нагрева: 16 кВт;

- диаметр барабанов (катушек): 400-630 мм.

Оборудование включает:

- отдающее устройство;

- натяжное, выпрямляющее устройство;

- ванну охлаждения;

- аппарат для нанесения надписи;

- сушку;

- счетчик метража;

- тяговое устройство;

- приемное устройство;

- шкаф управления.

Стоимость: 17 600 руб.

Волочильный станок

Предназначен исполнять волочительный метод, то есть обработку металла протягиванием его через сечение с меньшим диаметром. Главные узлы оборудования – это волоки, сквозь которые пропускают заготовки из металла.

Модели оборудование различают по диаметру барабана и количеству узлов.

Станок волочильный СВ-6

Подходит для чёрных или цветных металлов. Производит точные размеры сечения и гладкую поверхность.

Преимущества:

- быстро съемные барабаны, в том числе дополнительные;

- система подачи СОЖ;

- 6 рабочих фильеров одновременно;

- устройство заправки проволоки;

- зажим для спаивания;

- брусок заострения.

Характеристики:

- максимальный диаметр материала – 2 мм;

- минимальный диаметр после волочения – 2 мм;

- мощность насоса – 0,37 кВт;

- объём бака – 40 л;

- питание – 380 В;

- мощность привода – 2,2 кВт;

- габариты – 640х660х1140 мм;

- масса нетто – 180 мм;

- стоимость – 278 930 руб.

Крутильная машина

Необходима для объединения одиночных деталей (жилы, проволока, стренги) в единый объект.

Различают по применяемых катушках, количеству жил, натяжению, скрутке и бывают:

- сигарные;

- клетьевые;

- вилочные;

- арочные;

- с жесткой структурой.

Клетьевая крутильная машина Xm-400/500/630 – кабельное оборудование, используемое для скручивания и свивания жил, силовых кабелей в изоляции, электрических кабелей в резине, симметричных, нейлоновых тросов.

Как производят кабель

Технология изготовления кабеля зависит от его конструкции. Чем сложней конструкция, тем больше технологических операций требуется. При этом на каждую технологическую операцию требуется определённый вид оборудования.

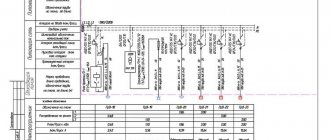

На изготовление кабеля могут потребоваться следующие операции:

- Волочение проволоки (машина грубого волочения)

- Отжиг проволоки после волочения (отжигающая установка, как правило, совмещённая с волочильной машиной).

- Скрутка отдельных проволок в токопроводящую жилу (крутильная машина для алюминиевых или медных проволок).

- Наложение изоляции разных цветов на каждую жилу (изоляционная экструзионная линия).

- Скрутка изолированных жил в заготовку кабеля (крутильная машина для изолированных жил).

- Наложение заполнителя или поясной изоляции (шланговая экструзионная линия).

- Наложение экранов, брони разных типов (обмоточные или оплёточные машины).

- Наложение оболочки или защитного шланга (шланговая экструзионная линия).

- Перемотка готового кабеля на транспортную тару для испытаний, упаковки и транспортировки потребителю (перемоточные линии при поставках на барабанах, бухтовочные линии при поставках в бухтах).

Расчет конструкции кабеля, определение необходимого количества технологических операций, выбор оборудования для каждой операции лучше доверить грамотному технологу.

Ссылки на видео:

Как выбрать размер экструдера.

Одна из основных характеристик экструдера – его производительность, т. е. способность выдавливать определённое количество расплава материала в единицу времени. В зависимости от конструкции экструдеры одного и того же диаметра могут иметь разную производительность.

Наиболее производительные экструдеры, как правило, более дорогие.

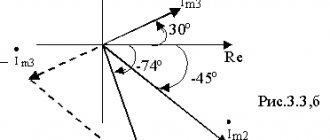

В зависимости от стоящих перед производителем задач – требуемых скоростей, требуемых объёмов производства и т. д., экструдера выбираются по следующему основному принципу:

Немного о производстве кабельной продукции

Для того чтобы удовлетворить все потребности рынка, необходимо организовать изготовление недорогой, но качественной продукции. В связи с этим в технологическом процессе следует использовать автоматическое оборудование для производства кабеля.

Это обеспечит высокое качество, соответствующее не только отечественным, но и мировым стандартам в этой области. Такая линия состоит из группы станков, каждый из которых выполняет свою функцию, в совокупности они представляют законченный цикл. Преимущество автоматического оборудования заключается в упрощении производственного процесса, управлением которого занят один оператор.

Кроме того, производительность таких установок гораздо выше полуавтоматов. Изготовление кабельной продукции является высокотехнологическим процессом. Производят ее путем скручивания нитей из токопроводящего материала, наложения проволоки с последующим помещением в полимерную оболочку.

Все операции выполняет линия для производства кабеля. В этом процессе используются различные материалы. Так, из алюминия и меди изготавливаются токопроводящие нити, а из свинца и стали – оболочки. Синтетические пластики и резиновые смеси являются обязательными компонентами при производстве кабельной продукции.

Что представляет собой кабель

Кабель – простая конструкция, которая состоит из жил-проводников, помещенных в оболочку. Различают телекоммуникационные и электропроводящие кабеля, последние способны проводить ток высокого напряжения, до 100 кВт. Кабель состоит из двух основных компонентов – проводника и изолятора. В качестве проводника часто используют медь, поскольку она обладает высокими электропроводящими функциями. Кроме меди можно использовать:

- алюминиевые проводники; Формирование шини кабеля

- сплав меди и кадмия;

- оптические волокна.

В качестве изолятора используются:

- полиамид;

- полиэтилен;

- политетрафторэтилен (ПТФЭ);

- резина.

Для сопротивления к возгоранию изоляторные материалы обрабатывают углеводородной смазкой.

Из чего состоит промышленная линия

Оборудование для производства провода включает в себя закрытые смесители, вальцовые машины, каландры, ванны для отделения крошки, станки слоения, охладительную линию и другую специальную технику. Данные установки должны отвечать всем требованиям международных стандартов качества, что обеспечит их долговечность и сделает удобными в работе. Компании, занимающиеся реализацией данных линий, всегда предоставят клиентам компетентные консультации, не только в вопросах эксплуатации техники, но и относительно технологического процесса.

Рассмотрим подробнее назначение основных узлов производственной линии.

Экструзионный станок

Данное оборудование для производства кабеля ВВГ обеспечивает нанесение тонкого полимерного покрытия (изоляции) на металлическую жилу. Главным назначением такого станка является плавка полимерного сырья, а также придание материалу необходимой формы, заданной в экструдере.

Существуют три типа таких станков: червячные, дисковочервячные и бесчервячные. Главное их отличие заключается в диаметре шнека и скорости его вращения, в отношении его длины к диаметру, а также в геометрических характеристиках.

Волочильный стан

Данное оборудование для производства кабеля предназначено для обработки металлов путем протягивания их сквозь сечение с меньшим диаметром – метод волочения. Главным узлом такого станка являются волоки. Через них пропускают непосредственно металлические заготовки и специальные тянущие устройства, протягивающие сырье. В производственном процессе могут применяться волочильные станы барабанного типа. Они характеризуются диаметром барабана. В зависимости от модели станков количество тянущих узлов может отличаться.

Технология производства медной проволоки.

Основным методом производства медной проволоки является волочение. В ходе этого процесса медная катанка протягивается через отверстия, сечение которых меньше диаметра медного прутка. В результате заготовка становится тоньше, но длиннее. Этот же метод может применяться и при производстве медных труб.

Станок для волочения состоит из трех частей:

- подающего устройства;

- волоки;

- принимающего устройства.

Непосредственно сама процедура вытягивания проволоки из катанки осуществляется на волоках, отверстия которых строго откалиброваны под определенный диаметр изделий. Изготавливают их из твердой инструментальной стали. А волоки для проволоки особенно маленького диаметра (меньше 0,5 мм) делаются из алмаза – материала с непревзойденной прочностью. Они могут иметь одно или несколько отверстий (волочильных глазков или матриц).

Для того чтобы в процессе волочения не повредить поверхность медной заготовки, внутреннюю поверхность матрицы покрывают особой смазкой. Еще одним вариантом такого оборудования является станок, в котором вместо отверстий используются специальные ролики, между которыми и протягивается катанка.

Как правило, изготавливается медная проволока методом холодного волочения. Это значит, что перед пропуском через волочильное устройство катанку не нагревают, а то тепло, которое появляется в процессе прохождения заготовки через глазки или ролики вследствие трения, постоянно убирают. Для этого катанку охлаждают воздухом, водой или специальными составами. Такая технология производства позволяет получать медную проволоку с идеально гладкой и блестящей поверхностью, диаметр которой точно соответствует заданным размерам.