Типы оборудования

В работе высоковольтного оборудования очень важна надёжная изоляция между токоведущими частями электроустановок и отдельных аппаратов. Они должны быть также изолированы от земли. Эту роль, а также крепёжную функцию ведущих ток частей, выполняют изоляторы различных типов.

По самой общей классификации, то есть, с точки зрения мест их применения, они делятся на аппаратные, станционные, линейные.

Два первых типа нашли применение на подстанциях, электростанциях, ведущих ток частях электроаппаратов. Они используются здесь как крепления, изолируют шины РУ (распределительные устройства). По функциям и расположению могут быть проходными или опорными.

Подробнее об изоляторах

Проходные изоляторы применяют, чтобы заизолировать идущие сквозь стены сооружений провода. Кроме того, они осуществляют вывод проводников выключателей нагрузки из баков, выключателей. Это высоковольтные фарфоровые изоляторы, имеющие внутри полость, где проходит стержень из металла или группа шин.

Так называемые вводы относят к разновидности проходных средств изоляции, рассчитанных на 110 киловольт и более высокие напряжения. У вводов проводником тока служит труба из меди. Для изготовления внутренней изоляции высоковольтных высокочастотных вводов помимо фарфора используют керамику, бакелит, другую твёрдую органику. Изоляция также может быть жидкой либо бумажно-масляной.

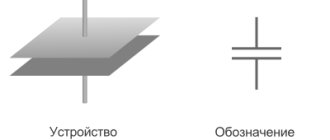

Может организовываться так называемый «конденсаторный ввод». Это когда на проводящий стержень наложены слои особой кабельной бумаги, а посередине проложена тонкими слоями алюминиевая фольга. Такое строение необходимо, чтобы потенциал равномерно распределялся по оси и радиально. Конденсаторный ввод, как правило, герметизируют.

Что касается опорных изоляторов, то они поддерживают шины, контактные узлы распределительных устройств, электроаппаратов. Такие приспособления бывают опорно-штыревыми, а также опорно-стержневыми. У последних конструкция дополнена стержнем из фарфора с выступающими рёбрами. Их называют ещё крыльями, они защищают от дождя.

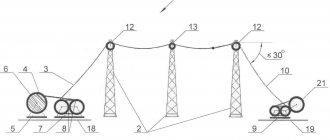

Воздушные линии ЛЭП

Теперь об линейных изоляторах. Они крепят провода воздушных линий. А также изолируют шины ОРУ (открытые распределительные устройства). Различают штыревые, а также подвесные изоляторы. Первые получили название из-за особенностей своего крепления – на штырях из металла, которые закреплены в траверсах опорных элементов. Приспособления прочно удерживают провода на опорах. Такие устройства встречаются на линиях ЛЭП до киловольта. Штыревые изоляторы большего, до 35 киловольт, напряжения выполнены, как двухэлементные.

Нежёсткая связь между проводами и опорами линий электропередач напряжением 35 киловольт и более, обеспечивается подвесными изоляторами. Некоторые из них объединяют в гирлянды (тарелочного типа). Стержневые изоляторы повышают электрическую прочность линий, так как их пробой невозможен. Изолирующая часть подвесных приспособлений выполнена из стекла либо фарфора. Её соединяет с проводящим стержнем и шапкой связка из цемента.

Для линейных изоляторов разработаны специальные конструкции. Они позволяют применять их в линиях ЛЭП в условиях загрязнённости атмосферы. У таких устройств повышенные разрядные показатели, а также увеличена длина пути утечки.

Типы изоляторов по назначению

Кроме деления изоляторов по материалу изготовления, есть типы изоляторов по назначению. Это изоляторы:

- Штыревые;

- Подвесные;

- Опорные;

- Проходные;

- Стержневые.

Изоляторы штыревые (ИШ)

С помощью штыревых изоляторов неизолированные провода АС и изолированные провода СИП-3 крепят к траверсам опор.

Подвесные изоляторы (ПС, ПСД, ПСВ)

Данные изоляторы подвешивают на опоры ВЛЭП для крепления методом подвеса проводов и кабелей. Чаще изготавливают из закалённого стекла.

Изоляторы опорные (ИО, ИОР, СА, ОНШП)

Данные изоляторы используют в распределительных установках и другом электрооборудовании для закрепления токопроводящих элементов. Работают на участках от 6 до 35 кВ.

Проходные изоляторы (ИП, ИПУ)

При необходимости провести провод или шину через стену, например, на вводе в подстанцию, используют проходные изоляторы.

Требования к изоляторам

Любой изолятор обязан удовлетворять нескольким техническим требованиям. Прежде всего, определённой электрической прочности. Она определяется, как та напряжённость электрического поля, выраженная в киловольтах на метр, при которой изолирующий материал утрачивает диэлектрические свойства.

Прочность механическая тоже важна. Важно оказывать противодействие тем усилиям, что появляются при КЗ в цепи между токоведущими частями оборудования.

Изолятор должен сохранять свои показатели даже при любых погодных условиях, будь то снег, град, дождь. Теплостойкость — тоже важный фактор. Изменение температуры в широких пределах не должно влиять на электрические свойства изолятора. Кроме того, он должен обладать устойчивой к разряду поверхностью.

Для чего нужны изоляторы на опорах линий электропередач?

Устройство сети энергоснабжения является сложной и опасной технической задачей. Передача электроэнергии на большие расстояния требует больших финансовых затрат и соблюдения особых мер безопасности.

А Вы знаете, что для уменьшения потерь энергии ток передаётся под очень большим напряжением от 10 до 700 кВ. Такое напряжение требует надёжной изоляции от пробоя.

Для безопасной передачи электроэнергии по проводам применяют изоляторы. Безопасная работа ЛЭП и сохранение жизни и здоровья людей во многом зависит от качества материалов опор, проводов и особенно изоляционных материалов.

Классификация изоляторов

Изоляторы разделяются по нескольким техническим характеристикам:

- Из каких материалов они изготовлены.

- По конструкционным особенностям.

Промышленность выпускает изоляторы из стекла, фарфора и из полимерного материала. До недавнего времени изоляторы в большинстве случаев устанавливались из фарфора. Однако в последнее время их вытесняют изоляторы из закалённого стекла, которые имеют лучшие технические характеристики и дешевле в производстве.

Изоляторы из закалённого стекла

Важно то, что стеклянные изоляторы не нуждаются в плановых испытаниях под большим напряжением. Любое повреждение тела изолятора можно обнаружить визуально. При этом разрушение одного изолятора в гирлянде не приводит к пробою электроэнергии. Технология производства стеклянных изоляторов полностью автоматизирована.

Если дефект проявляется в механической части и гирлянда обрывается, то требуется немедленный ремонт подвески. Всё это относится и к изоляторам из фарфора, но гораздо трудней увидеть дефект и пробой. Как недостаток применения изоляторов из стекла, отмечается их большой вес и хрупкость.

К преимуществам относится:

- Не сложная визуальная дефектовка.

- Дешевизна автоматизированного производства изоляторов.

- Изоляторы elektropostavka.ru во время эксплуатации не меняют своих технических характеристик.

- Они не подвержены деформации.

- Стекло хорошо противостоит ультрафиолетовым лучам.

- Не воспламеняются и не гигроскопичны.

- Обладают высокими диэлектрическими характеристиками.

Фарфоровые изоляторы

Изоляторы из фарфора не меняют своих химических и физических свойств за весь период эксплуатации. Тук же, как и стеклянные они обладают отличными диэлектрическими свойствами. Они не хуже стеклянных, но дороги в производстве и обслуживании. Недостатками являются большой вес и хрупкость.

Изоляторы из полимерных материалов

Полимерные изоляторы обладают более низкими характеристиками и применяются только в электросетях с напряжением до 220 кВ. Даже при локальных повреждениях тел полимерных изоляторов значительно снижает их диэлектрические характеристики. Полимерные материалы имеют свойство старения, а при больших температурах снижается их механическая прочность.

У любых изоляторов, применяемых на ЛЭП, проявляются свои положительные и отрицательные свойства.

Совет профессионалов, — применяйте изоляторы из стекла. В рейтинге по эксплуатации изоляторов их можно поставить на первое место по эффективности, безопасности и дешевизне в производстве.

Электрофизические и механические показатели

К таковым имеет отношение номинал, напряжение пробоя. Последнее определяет минимальное напряжение, вызывающее пробой изолятора. Характеризует свойства изолятора такие показатели, как разрядное и выдерживаемое напряжения. Эти параметры имеют разные значения, если поверхность сухая и если влажная (изолятор под дождём).

Таким образом, бывают сухоразрядное и мокроразрядное значения этого напряжения, когда идёт перекрытие по поверхности с сохранением всех изолирующих качеств.

Немаловажные электрофизическими характеристики — это величины 50-процентных напряжений импульсного разряда обеих полярностей.

Механические показатели – это, прежде всего, наименьшая сила (нагрузка) разрушения, выраженная в ньютонах. Предполагается, что она приложена к шапке изолятора и направлена в перпендикулярном его оси направлении. Имеют значение также габариты и масса.

Из чего изготовлены составные элементы разных изоляторов?

Основным материалом для станционных, а также аппаратных изоляторов стал полностью отвечающий предъявленным выше требованиям фарфор. Для расположенных внутри кожухов, а также залитых изолирующим маслом составных частей изоляторов некоторых типов чаще применяется бакелит, текстолит или гетинакс.

Так называемая «металлическая арматура» представляет собой части из металла, которые закрепляются на фарфоре. Её применяют, чтобы крепить изолятор к основанию, ну и для присоединения ведущих ток частей электроаппаратов и шин к изолятору. Она закрепляется особыми цементирующими смазками, обладающими коэффициентом теплового расширения, схожим с тем, который присущ фарфору. Корпус изолятора покрывает глазурь, что улучшает его электрофизические качества.

Полимеры или фарфор? Выбираем изолятор

Стержневые фарфоровые изоляторы являются одним из основных элементов коммутационных аппаратов и другого электрооборудования распределительных устройств, от надежной работы которых зависит качество и бесперебойность поставок электроэнергии, а нередко жизнь и здоровье обслуживающего персонала.

Использование силикатного фарфора для изготовления опорно-стержневых изоляторов (ОСИ) подорвало веру производителей электрической энергии России в отечественные фарфоровые изоляторы. В РФ эксплуатируется более 2 млн. шт. изоляторов серии ИОС старых типов в составе разъединителей и шинных опор 110-500 кВ.

В соответствии с «Техническими требованиями на изоляторы керамические опорные на напряжение свыше 1000 В повышенной надежности для поставок в электро — и атомную энергетику», разработанными РАО «ЕЭС России», было начато создание нового поколения модернизированных ОСИ с повышенной надежностью работы в эксплуатации.

Новые «Технические требования» устанавливали:

- на вновь разрабатываемую или модернизированную продукцию выпуск технических условий и согласование их с потребителями;

- применение материала керамического электротехнического подгруппы 120 (высокоглинозёмистого материала) ГОСТ 20419-83 взамен подгруппы 110 (кварцевого фарфора);

- исключение применения серого чугуна для изготовления арматуры изоляторов;

- обязательное проведение испытаний изоляторов на надёжность.

Весомым аргументом в пользу безотказного применения модернизированных ОСИ является многолетний опыт эксплуатации изолятора ИОС-110-1250 М УХЛ1, в конструкции которого с момента его «рождения» был применен высокопрочный чугун при изготовлении фланцев и высокоглинозёмистый материал для изоляционной части изолятора. На протяжении всего времени изготовления ИОС-110-1250 М УХЛ претензий от потребителей по качеству изоляторов не было.

ОАО «ЭЛИЗ» первыми в России в 2001 году освоил выпуск модернизированных изоляторов ИОС-110-600 М УХЛ1, ИОС-110-400 М УХЛ1 и провёл испытания в известных испытательных центрах России: НИИПТ, ФГУП ВЭИ им. Ленина и ВНИИЭ.

В последующие годы в 2003 году ОАО «ЭЛИЗ» освоило изоляторы ИОС-110-1250 М УХЛ1, в 2005 году — ИОС-110-2000 М УХЛ1 и ИОС-110-2000 М-01 УХЛ1 и усовершенствовал конструкцию изоляторов ИОС-110-600 М УХЛ1, ИОС-110-400 М УХЛ1 с целью снижения весовых характеристик изоляторов. Снижение весовых характеристик в сравнении с освоенными ранее изоляторами составило в среднем 23 %. Результаты механических испытаний изоляторов облегчённых конструкций, проведенных в процессе проведения испытаний на надежность, не уступали достигнутым ранее результатам.

Перевод изоляторов на надёжные материалы, как для изготовления изоляционной части изолятора, так и для изготовления арматуры изолятора, вернул веру у производителей электроэнергии, как в России, так и в странах ближнего зарубежья, в качество новой продукции.

Все выпускаемые опорно-стержневые изоляторы сертифицированы в системе ГОСТ Р, в органе сертификации «Энергосерт» и по желанию потребителей — в «ЭнСЕРТИКО».

В настоящее время в России стремительно расширяется выпуск и применение полимерных изоляторов. Число предприятий, выпускающих полимерные изоляторы, в несколько раз превышает производителей фарфоровых изоляторов. Ни для кого не секрет, что производство полимерных изоляторов не требует огромных вложений и помещений, как при производстве фарфоровых изоляторов. Производство полимерных изоляторов можно освоить в небольшой мастерской, тогда как для производства фарфоровых изоляторов нужен завод.

Кажущаяся простота изготовления полимерных изоляторов привлекает многих предпринимателей. Однако не всегда в процессе производства соблюдаются технологические требования, что и приводит к отказам изоляторов в эксплуатации.

Достаточно широкий опыт эксплуатации некерамических изоляторов первого поколения (1970-1985 г.) в целом был не очень благоприятным: наблюдались трек и эрозия защитной оболочки, хрупкий излом стеклопластикового стержня и другие повреждения. Это приводило во многих случаях, как к перекрытиям изоляторов, так и к тяжёлым авариям, в том числе с падением проводов на землю.

В результате произошедших повреждений и аварий многие производители перестали выпускать некерамические изоляторы, а другие фирмы пошли по пути улучшения, как конструкции изолятора, так и технологии их изготовления. Учитывая недостатки конструкции изоляторов и изготовления изоляторов по технологии «шашлычного» оформления рёбер защитной оболочки, многие производители освоили новую технологию изготовления защитной оболочки изолятора — цельнолитое формование за один цикл.

Опыт эксплуатации линейных полимерных изоляторов второго поколения ещё весьма ограничен и не позволяет сделать заключение о показателе надёжности таких изоляторов.

У различных производителей технология изготовления и рецептура кремнийорганических композиций не являются полностью одинаковыми, что делает выбор изоляторов для эксплуатации крайне сложным. Изоляторы различных изготовителей с одинаковыми начальными электрическими и механическими характеристиками могут стать неодинаковыми по надёжности работы через несколько лет старения в условиях эксплуатации.

Под термин «кремнийорганическая резина» попадает широкий набор различных по свойствам материалов вследствие применения различных наполнителей и добавок, используемых при изготовлении материала для защитной оболочки изоляторов. В связи с этим причисление полимерного изолятора к классу «кремнийорганический» ещё недостаточно для гарантии его надёжной работы в эксплуатации, что подтверждается международным опытом эксплуатации таких изоляторов. Действующие нормативные документы на полимерные изоляторы не содержат технических требований к материалам для изготовления составных частей изоляторов, за исключением арматуры, в отличие от нормативных документов на керамические изоляторы.

Несмотря на сравнительно небольшое количество отказов, каждый из них сопряжен с необходимостью замены изолятора.

Наибольшее число отказов связано с «хрупким разрушением» стержня и пробоем изоляторов под оболочкой, а также разрушением стержня от частичных разрядов. Главными причинами, вызвавшими эти отказы, является проникновение влаги через соединение металлического оконцевателя с изоляционной деталью, проникновение влаги через оболочку и перегрев стержня при литье оболочки, вызвавший растрескивание стеклопластика. На отыскание места повреждения линии и проведение восстановительных работ требуется большое количество времени.

До сих пор нет единого мнения о ресурсе полимерных изоляторов и долгосрочной надёжности материалов, используемых при их производстве. Эти вопросы требуют дополнительного изучения, как в лабораторных условиях, так и в реальных условиях эксплуатации.

Бесперебойное снабжение потребителей электроэнергией в значительной мере зависит, как от качества применяемых изоляторов, так и от правильности их выбора (типа и количества). В случае применения недостаточно качественных изоляторов (например, из-за экономических соображений) заботы по поддержанию требуемой надёжности ВЛ перекладываются на эксплуатирующие организации (МЭС, АО-энерго и др.).

При выборе изоляторов для ВЛ лучше ориентироваться на наиболее надёжные типы изоляторов, которые отвечают принципу «повесил и забыл», то есть требуют минимального объёма профилактических мероприятий и диагностики.

Пока что энергетики с опаской смотрят на массовое применение полимерных изоляторов на линиях напряжением 220 кВ и выше. И для их опасений есть основания. Например, случаи обрыва оконцевателей, имевшие место на линиях напряжением свыше 110 кВ, на линиях 35-110 кВ оконцеватели не отрываются, а только горят.

Объём полимерных изоляторов, установленных на объектах электроэнергетики, составляют около 10 % от общего числа применяемых в России изоляторов.

Вместе с тем в мире наблюдается примечательная тенденция, когда потенциальные потребители на линиях напряжения отказываются от применения полимерных изоляторов как недостаточно надёжных, основываясь либо на собственном опыте, либо на опыте своих коллег.

Полимерные изоляторы так же, как и фарфоровые, обладают рядом недостатков. При этом положительных признаков присутствует все-таки больше у керамических изоляторов. Ниже приводятся основные отличительные признаки фарфоровых и полимерных изоляторов.

Сравнительная таблица свойств фарфоровых и полимерных изоляторов

| Фарфор | Полимеры |

| Характеристика материала | |

| Продукт неорганической химии, химические реакции закончились при t 1300º С, поэтому с течением времени неизменными остаются физические и химические свойства материала | Продукт органической химии, химический процесс не прекращается до полного распада полимеров на мономеры, физические и химические свойства непрерывно изменяются |

| Механическая прочность остаётся неизменной весь срок эксплуатации | Механическая прочность уменьшается при повышенных температурах и из-за старения полимера |

| Солнечная радиация и ультрафиолетовое излучение не оказывает влияние на материал изолятора | Солнечная радиация и ультрафиолетовое излучение увеличивает скорость старения полимера |

| Полная устойчивость ко всем химически агрессивным выбросам промышленных предприятий (за исключением плавиковой кислоты) | Не устойчив к выбросам практически всех металлургических и химических производств |

| Водопроницаемость нулевая (по ГОСТ 26093 фуксиновая проба под давлением — нулевая прокраска) | Материал водопроницаем при разгерметизации (по ГОСТ Р 52082 стойкость к проникновению воды без давления не более 15 мин на 10 мм материала, т.е. изолятор высотой 1000 мм должен прокраситься не быстрее, чем за 25 часов) |

| Негорючий материал | Пожароопасный материал |

| Механические свойства | |

| Не имеет деформации в момент приложения изгибающего усилия | Величина прогиба в момент приложения изгибающего усилия нормируется ТУ на изоляторы и у разных изоляторов может быть разной Это обстоятельство серьёзно осложняет возможность их применения в разъединителях класса напряжения 220 кВ и выше. Опытом эксплуатации уже отмечено, что даже при появлении незначительных повреждений полимерных изоляторов нарушаются электрические характеристики изоляторов, после чего начинается ускоренная стадия старения полимерных изоляторов. |

| Термина «остаточная деформация» не существует | Остаточная деформация, возникшая в момент испытания по предыдущему пункту, должна исчезнуть не более, чем за 5 мин. (ГОСТ Р 52082) |

| Механическая прочность практически не зависит от температуры эксплуатации изолятора | Механическая прочность уменьшается при повышенных температурах и из-за старения полимерных материалов |

| Электрические свойства | |

| Поверхностные электрические разряды не оказывают влияния на материал изолятора | Разряды приводят к появлению треков на поверхности изолятора и, как следствие, к эрозии |

| Электрические свойства изолятора остаются неизменными | Электрическая прочность неизменно уменьшается из-за старения полимерных материалов |

| Пробой изолятора невозможен из-за высоких диэлектрических свойств фарфора | При разгерметизации изолятора возможен пробой, как по внутренней поверхности трубы изолятора, так и по воздушному промежутку полости трубы |

| Эксплуатационные свойства | |

| Большая масса | Низкий вес |

| Хрупкость, возможность боя изоляторов посторонними предметами, в том числе и при транспортировании изоляторов | Относительно более высокая стойкость к актам вандализма, но возможно повреждение защитной оболочки острыми предметами при эксплуатации, при упаковке и транспортировании. Необходимость соблюдения осторожности с целью предотвращения повреждения защитной оболочки при монтаже. |

| Высокая надёжность изолятора обеспечивается стабильностью технологического процесса. Изготовление изолятора кустарными методами невозможно. Имеется наличие надёжных и достоверных методик контроля изоляторов в процессе изготовления и эксплуатации | Несложный технологический процесс и доступность материалов способствуют возникновению мелких фирм-производителей, не всегда обеспечивающих требуемое соблюдение технологии изготовления изолятора. Дорогостоящая диагностика, не всегда выявляющая скрытые дефекты изоляторов. |

| Применение технологии горячего оцинкования и термодиффузионного покрытия обеспечивает срок службы оконцевателей и арматуры в течение срока службы изоляторов. Налажен выходной и входной контроль качества цинкового покрытия | На оконцевателях некоторых изоляторов, несмотря на наличие цинкового покрытия, через 5-10 лет появляются следы ржавчины. Причина — низкое качество защитных покрытий. Сегодня многие изготовители полимерных изоляторов наносят цинковое покрытие не горячим способом, а гальваническим. Проверка цинковых покрытий на оконцевателях изоляторов, демонтируемых с высоковольтных линий, показала, что во многих случаях толщина и равномерность покрытия очень часто не соответствует необходимым требованиям |

Отсутствие опыта эксплуатации полимерных изоляторов при достаточно длительном времени их производства (более 40 лет) говорит не в их пользу: результаты эксплуатации полимерных изоляторов не имеют широкой огласки.

Чепкасов М. В. Вышегородцева Г. Д. www.eliz.ru

Классификация по размещению

Наружная установка придаёт соответствующим изолирующим устройствам большую развитость поверхности. Ей соответствует большее напряжение микроразряда, что позволяет изоляторам такого типа установки работать при дожде, в загрязнённом состоянии, столь же надёжно. В этом основное их отличие от изоляторов внутренней установки.

По высоте фарфоровой части можно отличать друг от друга рассчитанные на разные напряжения номинала изоляторы. Градация по величине механических усилий на разрушение выражается в изменениях диаметров.

Бывает, что одна часть изолятора находится на открытом пространстве, в то время как другая расположена в помещении или в масле. Это как раз случай уже описанных ранее проходных изоляторов. Часто такие устройства (например, изоляторы трансформаторов, масляных выключателей) асимметричны. Интересно, что тот участок корпуса из фарфора, который находится на воздухе, обладает более развитыми рёбрами.

Что такое изолятор?

«Изолятор» – многозначное слово, обозначающее средство для обособления, отграничения, отделения чего-либо от общей среды. Мы же будем рассматривать его электротехнический аспект, то есть как изделие для изоляции элементов энергооснащения, а в еще более узком смысле – как диэлектрическое устройство для крепления проводника на несущей конструкции ЛЭП.

Обратите внимание на то обстоятельство, что изолятор бывает полимерным, керамическим или стеклянным и выполняет одновременно 2 функции: обеспечения безопасности и монтажного приспособления, но в любом случае он изготавливается из не пропускающего электрический ток материала. Посредством опорного изолятора может крепиться не только провод, но и кабель либо шина.

Самым распространенным признается изолятор, сделанный из фарфора. Чаще всего он белый, хотя допускаются и темные цвета. Популярность он снискал за способность выдерживать высокое механическое давление на сжатие, кроме того, ему присущ хороший диэлектрический коэффициент. Кстати, в прежние времена он применялся и для прокладки наружной проводки в помещениях. К недостаткам таких образцов можно отнести их хрупкость и массивность, поэтому они не весьма удобны в обслуживании.

Стеклянный также боится ударов, однако имеет более приемлемую себестоимость, меньше весит, прост и дешев в содержании, благодаря чему постепенно вытесняет первый.

Что касается продукции из полимеров, то она пока используется лишь внутри зданий (например, на распредустройствах и в ТП). Кроме второстепенных средневольтных линий, на открытом воздухе практически не оборудуется в силу технологических ограничений. Дело в том, что изоляторы из пластика под воздействием неблагоприятных внешних факторов сравнительно быстро изнашиваются и приходят в негодность.

Особенности конструкции изоляторов продиктованы способами их монтажа на опоре и способами крепления к ним кабельно-проводникового изделия. Выполняются в форме ребристых стержней либо тарелок. Ребра предусмотрены отнюдь не случайно: они необходимы для того, чтобы разряд располагался под углом к направлению электросилового поля.