Свинцовый аккумулятор — это источник питания, конструкция которого осталась неизменной со времени его изобретения. Основное предназначение аккумуляторной батареи – оказать помощь при пуске двигателя и обеспечить питанием бортовую сеть автомобиля при неработающем двигателе. Сама аккумуляторная батарея электрический ток не вырабатывает – за счет химической реакции она его накапливает.

Иногда мы задаемся вопросом — что внутри автомобильного аккумулятора? А внутри — кислотный электролит, содержащий серную кислоту и свинцовые пластины. Это конечно упрощённо, далее расскажем поподробней.

Автомобильный аккумулятор является вторичным гальваническим элементом. Внимательное изучение его свойств и устройства поможет правильно выбрать необходимый нам продукт при покупке.

Что же такое гальванические элементы

Гальванический элемент — прибор, который преобразует химическую энергию в энергию электрическую. Главными составными частями любого гальванического элемента являются два электрода — катод и анод, размещенные в сосуде из не проводящего ток материала и заполненного электролитом.

Все многообразие применяемых гальванических элементов можно разделить на два главных типа: первичные элементы и вторичные элементы.

К числу первичных элементов относятся, например, всем известные так называемые «сухие» элементы. К вторичным элементам относятся аккумуляторные батареи всех типов. Различие между типами элементов обусловливается характером химических реакций, протекающих в них при эксплуатации.

Во вторичных элементах происходящие химические реакции обратимые. Отработавшая или разряженная АКБ может быть восстановлена (заряжена), если пропускать через неё постоянный электрический ток в обратном направлении. В процессе заряда электрическая энергия преобразуется в химическую. При следующем цикле разряда происходит обратная реакция.

Аккумуляторная батарея производит электрический ток в результате химической реакции серной кислоты, содержащейся в электролите, и активной массой-намазкой, нанесенной на свинцовые пластины. Пластины или решетки аккумулятора имеют вид сетки для лучшего удержания пасты-намазки.

Решетки АКБ производятся тремя способами:

- Методом литья – отливка в формы

- Экспандирование – прокат, с последующей просечкой и растяжкой.

- Штамповка – прокат, с последующим удалением части пластины методом штамповки.

Метод литья применяется в производстве малосурьмянистых АКБ. Недостатком данного метода является высокий расход материала, низкая скорость производства. Низкое качество обработки поверхности решетки ускоряет процесс коррозии. Несомненным преимуществом будет то, что у решетки, произведенной методом литья, есть рамка по периметру и толщина пластины решетки позволяет выдерживать большие деформации во время запуска двигателя. Поэтому такие пластины до сих пор используются в большинстве грузовых аккумуляторов, способных выдавать во время запуска автомобиля высокие пусковые токи.

Экспандерный метод используется в кальциевых аккумуляторах среднего класса. Легирование свинца кальцием позволило осуществлять прокат до очень маленькой толщины пластины. Далее вдоль ленты наносятся просечки. После нанесения просечек лента растягивается и получается решетка с двумя ровными краями и с двумя неровными. Основным преимуществом просечно-растяжной технологией является низкая стоимость производства и приемлемые электрические и прочностные показатели. Недостаток – это повышенное подверженность коррозии, ввиду нарушения кристаллической структуры свинца, и пониженная прочность при высоких пусковых токах, ввиду отсутствия полноценной рамки.

Передовой метод производства аккумуляторных решеток в наше время – это метод штамповки или панчинг (Punching). Процесс панчинга начинается с проката свинцовой ленты, как и просечно-растяжной технологии. Далее выштамповывается решетка определенной формы. В результате этого мы получаем прочную пластину с полноценной рамкой, что дает прочность, близкую к литой решетке. Одновременно с повышением прочности мы получили превосходно-обработанную поверхность, слабо-подверженную коррозии. Отсутствие нарушения кристаллической структуры сплава свинца увеличило электрические характеристики решетки.

Выбирая автомобильный аккумулятор, спрашивайте у продавца о том, каким способом изготовлена решетка в предлагаемой батарее. Вы всегда сможете получить квалифицированную консультацию у наших мастеров-консультантов. Обращайтесь в аккумуляторный и получите высококлассную услугу по подбору аккумулятора.

Типы автомобильных аккумуляторов

Типы аккумуляторов бывают обслуживаемые и необслуживаемые.

У обслуживаемого аккумулятора можно:

- физически просто выкрутить пробки с банок;

- визуально определить уровень электролита и состояние свинцовых пластин;

- замерить плотность, кипение электролита при заряде;

- при необходимости добавить дистиллированную воду.

Если говорить языком автомобилиста – «добраться до внутренностей». Мы можем делать с аккумулятором все что захотим.

Но обслуживаемые АКБ имеют ряд недостатков:

- из-за негерметичности батареи в процессе эксплуатации электролит может выкипать, что приводит к снижению его уровня и, как следствие, падает ёмкость, итог – проблемы с запуском автомобиля;

- испарение воды приводит к повышению плотности электролита, следствием чего является разрушение пластин;

- необходимо постоянно контролировать уровень электролита;

- при нагревании электролита на внешней крышке аккумулятора (в местах расположения пробок) образуется специфический белый налет, что может привести к замыканию клемм и преждевременному частичному разряду.

Все эти недостатки – проблемы прошедших лет. Изобретатели долгие годы трудились над решением этих проблем и, наконец, нашли выход из положения – сделали аккумулятор необслуживаемым.

Необслуживаемый АКБ.

Отличительной чертой является отсутствие пробок на верхней крышке и как бы вы не хотели заглянуть внутрь – ничего не получится. Он стал полностью герметичным.

Какие достоинства у данного типа?

- при нагревании электролита испаряемая жидкость в виде конденсата оседает на внутренних стенках батареи и стекает вниз.

- АКБ можно кантовать как угодно, не боясь пролива электролита.

- решена главная проблема – пластины всегда находятся в электролите.

Но без недостатков не бывает ни одного устройства.

На необслуживаемых батареях перемычки между банками расположены внутри корпуса. Проверить напряжение на банках практически невозможно.

На необслуживаемые аккумуляторы начали устанавливать так называемые «клапаны аварийного сброса давления». Срабатывает он в экстренных случаях, когда происходит сильный перезаряд. Наружу выходит часть испаряемого электролита, но вот обратно добавить его в батарею возможность отсутствует напрочь. Несколько перезарядов и как итог – батарея теряет ёмкость.

Почему быстро садится аккумулятор

В самом автомобильном аккумуляторе ломаться особенно нечему. Срок службы автомобильного аккумулятора, в очень большой степени, зависит от режима его эксплуатации.

Автомобильный аккумулятор может быстро садится по следующим причинам:

- из-за коррозии аккумуляторных пластин,

- в результате обеднения активного покрытия аккумуляторных пластин,

- истощения электролита аккумулятора.

Не выполнение правил ухода за аккумулятором вызывает ряд неисправностей, таких как:

- Сульфатация аккумуляторных пластин.

- Ускоренный саморазряд аккумулятора.

- Короткое замыкание внутри аккумулятора.

- Утечки электролита через трещины в баке аккумулятора.

- Окисление полюсных штырей аккумулятора.

Сульфатация пластин аккумулятора — это образование белого налета из крупных кристаллов сернокислого свинца, называемого сульфатом, на аккумуляторных пластинах. Сульфатированные аккумуляторные пластины перестают принимать участие в химических реакциях, происходящих в аккумуляторе. Если в аккумуляторе появились сульфатированные пластины, то емкость аккумулятора уменьшается. Аккумулятор становится непригодным к эксплуатации. Признаком частичной сульфатации пластин служит быстрый разряд автомобильного аккумулятора под нагрузкой.

Сульфатация пластин аккумулятора происходит в следующих случаях. 1) При систематическом недозаряде аккумулятора. 2) При хранения аккумулятора в незаряженном состоянии и с не слитым электролитом. 3) При зарядке аккумулятора ниже допустимого предела. 4) При понижения уровня электролита в банках аккумуляторной батареи. 5) При большой плотности электролита в аккумуляторе.

У любого аккумулятора имеется естественный саморазряд. Саморазряд аккумулятора происходит по многим причинам, в том числе и из-за того, что решетка аккумуляторных пластин и активная масса на них сами по себе составляют гальваническую пару, в которой возникает местный ток. В исправном аккумуляторе величина саморазряда не превышает 2% емкости аккумулятора в сутки. Саморазряд аккумулятора увеличивается если в процессе эксплуатации автомобильного аккумулятора применять загрязненную серную кислоту и воду (недистиллированную), содержащие соли и щелочи, или же внутрь аккумулятора попадут различные вещества, то в аккумуляторе также будут образовываться дополнительные гальванические пары. При ускоренном саморазряде батареи из-за загрязнения электролита необходимо заменить электролит и промыть аккумулятор. Саморазряд аккумулятора также увеличивается от высокой температуры, от грязи и от электролита (воды) на его крышке. Окислившиеся штыри и клеммы аккумулятора необходимо зачистить.

В процессе эксплуатации автомобильного аккумулятора, в нем постепенно происходит: — Разрушение сепараторов. — Выпадение активной массы из решеток пластин. Причиной выпадения активной массы может стать длительная перезарядка аккумулятора, плохое крепление пластин, вибрация и т.д. — Коробление аккумуляторных пластин. Коробление пластин происходит: при увеличении силы зарядного тока, при коротком замыкании, при понижении уровня электролита, при частом и продолжительном включении стартера, когда батарея нагружается разрядным током большой силы. Все это, в свою очередь, приводит к соприкосновению пластин, то есть к замыканию между пластинами и прекращению работы аккумулятора.

Индикатор аккумулятора очень важная деталь, как правило, автомобильные аккумуляторы без наличия заглушек для добавления электролита оборудованы индикатором.

Некоторые аккумуляторы с пробками также бывают со встроенным индикатором, что не вызывает неудобств у владельца.

Индикатор аккумулятора показывает владельцу уровень зарядки аккумулятора, также определяет плотность электролита и его зарядку, но показание начинается только от 65 процентов. К сожалению, определить точный уровень заряда нельзя, тем более необходимо учитывать, что показание происходит только от одной ячейки аккумулятора.

Сейчас для автомобилей выпускают специальные индикаторы, которые оборудованы шкалой и датчиком показаний, они удобно выносятся в салон автомобиля, садишься и сразу видишь состояние автомобильного аккумулятора.

Если начал быстро садится аккумулятор, необходимо искать причину в цепи, скорее всего где-то в машине полетела проводка, нужно проверить все соединительные клеммы на окисление, а также провода на потертости. Если же с проводами все в порядке необходимо проверить мощности аккумулятора, при увеличении мощности устаревший генератор может не заряжаться до конца. А мощный генератор наоборот перезаряжается, что плохо сказывается на его функционировании.

Еще одной немало важной причиной может являться, неисправность самого аккумулятора, если ему уже более двух лет, необходимо обратить внимание на работу аккумулятора, на цвет электролита, если он темный, это свидетельствует о неполадках непосредственно в самом аккумуляторе, могло произойти отслоение пластин.

Обобщим причины выхода из строя аккумулятора:

1. Неисправность электрооборудования автомобиля, возможны неисправности в электро цепях.

2. Производители автомобилей, иногда ставят на машину, аккумулятор, который не может справиться с дополнительным оборудованием, просто не хватает мощности.

3.Перезарядка аккумулятора. Электролит в аккумуляторе начинает закипать и, как результат, понижается уровень электролита.

После того как повреждение в электрооборудовании, будут исключены, следует перейти к выяснению причин непосредственно в самом аккумуляторе.

Подведем итоги: быстра зарядка аккумулятора после не большой остановки, утечка в электро цепи, неисправность аккумулятор. Специалисты при длительной стоянке автомобиля рекомендуют отключать аккумулятор от сети. Если это не поможет — замена единственный выход. Как правило ремонту они уже не подлежат, да и если так, то после сервиса аккумулятор протянет не долго.

Средний срок службы аккумулятора составляет в среднем два года, если аккумулятору как раз столько необходимо задуматься о его замене.

| Похожие статьи | Популярные статьи | Выборочные статьи |

|

|

|

Добавить комментарий

JComments

Характеристики свинцово-кислотных аккумуляторов

Наверняка более 90% автомобилистов знают об устройстве своего аккумулятора только из школьных уроков физики. Да в повседневной жизни это уже и не требуется. Купил – установил – забыл.

Характеристики аккумуляторных батарей, на которые обращают внимание автомобилисты при его выборе: тип батареи (обслуживаемая или безуходная), электрическая ёмкость батареи, номинальное напряжение батареи, саморазряд.

Термин «электрическая ёмкость АКБ» означает количество электричества, отдаваемого аккумулятором при разряде. Ёмкость определяется в ампер-часах.

Разрядная ёмкостью СР — количество электричества в ампер-часах, получаемое при разряде аккумулятора до допустимого напряжения. Разрядную ёмкость определяют исходя из формуле:

СР = Iр* tр

Ёмкость САБ существенным образом зависит от температуры электролита, особенно на стартерных режимах разряда.

Ёмкость аккумулятора может быть выражена двояко: в амперчасах или в ваттчасах. Термин «ёмкость» обозначает то количество электричества, которое можно получить от данного источника питания. Ёмкость же в ваттчасах есть мера энергии или способности производить работу.

При определении емкости какой-либо аккумуляторной батареи необходимо отмечать режим, при котором производится разряд, температуру и конечное напряжение. Ёмкость аккумулятора в основном определяется тремя факторами: разряд, температура и конечное напряжение, а при маркировке устанавливается в амперчасах.

Стандартной величиной номинального напряжения одного элемента аккумулятора является 2 вольта. Для легковых автомобилей выпускают аккумуляторы с напряжением 12в., а на грузовых применяют с напряжением 24в. Для специальной техники могут изготавливаться АКБ с напряжением, установленным производителем.

Самопроизвольный разряд аккумулятора – потеря емкости в процессе хранения, отключения внешних потребителей, температурного режима эксплуатации и качества ТО. При этом его рабочие характеристики снижаются.

Экспериментально установлено, что для свинцово-кислотных АКБ величина саморазряда варьируется от 1,5 до 3% в месяц.

Одной из причин повышенного саморазряда обслуживаемых аккумуляторов является применение не дистиллированной воды, содержащей примеси железа, хлора и различных солей.

Также при переворачивании батареи или сильной тряске происходит осыпание активного вещества с пластин.

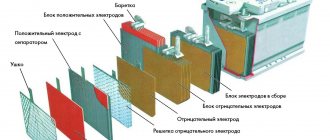

Заглянем что внутри?

Принципиально конструкция аккумуляторов осталась неизменной со времени их изобретения: свинцовые пластины и кислота. Внутреннее пространство заполнено электролитом, состоящим из 38%-ной серной кислоты и дистиллированной воды. В каждой батарее отрицательные и положительные электроды чередуются. Между пластинами размещаются пластмассовые сепараторы. Все перемычки между элементами и батареями изготовлены из свинца.

Как делают автомобильные аккумуляторы?

Вы когда-нибудь заглядывали внутрь автомобильных аккумуляторных батарей? А мы решили заглянуть «внутрь» производства АКБ. Единственное белорусское предприятие, которое выпускает аккумуляторы для легковых автомобилей, находится в Пинске и на 75% принадлежит американской корпорации Exide. На заводе говорят на двух языках и строят большие планы. Например, собираются производить батареи для Volkswagen Polo Sedan, которые выпускают на заводе в Калуге.

Со склада привозят пластины, «пропитанные» специальной пастой (оксид свинца с добавками). Они выполняют роль проводников. Желтоватого цвета — с положительным зарядом, зеленовато-серые — с отрицательным. Пластины — важнейшая составляющая аккумулятора, элемент электрической цепи. Как нить накаливания в лампочке. Количество пасты определяет такую важную характеристику аккумуляторной батареи, как емкость. А площадь поверхности пластин — пусковой ток.

Чем тоньше пластины и чем их больше, тем выше пусковой ток. Стартерные аккумуляторные батареи (в Пинске только их и выпускают) — у них этот показатель выше — сравнивают с арабским скакуном, тяговые — с ломовой лошадью.

Пинское предприятие только на пути к созданию полного цикла производства аккумуляторных батарей, и сейчас такие пластины завозят из Познани, с еще одного завода американской корпорации. «Когда у нас появится своя площадь (пока мы ее арендуем), сможем расширить производство. Сейчас наш предел — 380 тыс. аккумуляторных батарей в год. Потребность же рынка в Беларуси — 700 тыс.», — вкратце посвящает нас в дела руководитель отдела продаж Антон Уминский.

Пластины оборачивают в конверты из специальной ленты, точнее, это делает станок. Оборачивает — обрезает, оборачивает — обрезает… Цель — исключить контакт положительных и отрицательных электродов.

Сепараторная лента из пористого полиэтилена чем-то напоминает резину, при этом она довольно тонкая и имеет поры. Через них должен проходить электролит.

На предприятии все максимально автоматизировано. Настройку оборудования проводили специалисты, работающие на европейских заводах компании. А на случай поломки всегда дежурят сотрудники техподдержки. В экстренном случае они готовы сразу же приняться за устранение неисправности. Простой одной из двух конвейерных лент даже в течение часа чреват потерями в сотни евро.

Конвейер формирует пакет из набора пластин — машина чередует их: с отрицательным зарядом, потом с положительным и т. д.

— Получившаяся пачка и есть аккумулятор — в ней может быть от 10 до 16 пластин. В свою очередь, каждая батарея состоит из шести аккумуляторов. Всего в АКБ — от 60 до 96 пластин, — замечает Александр Матвиенко, менеджер по качеству и один из старожилов предприятия.

На этой стадии без участия человека не обошлось — бракуются плохие конверты. Бывает, края неровно обрезаны, перекошены. Дело, конечно, не в эстетике. Помните, выше мы говорили про нежелательный контакт отрицательных и положительных пластин? Проще убрать потенциальный конфликт сейчас. Этим проверка, разумеется, не ограничится, но подробности ниже.

Если посмотреть внимательнее, то с двух сторон пакета можно увидеть металлические «закладки», или ушки. Ушки плюсовых и минусовых пластин сгруппированы по разные стороны пакета. Зачем, станет понятно чуть позже.

Теперь пакеты закладывают уже в другую машину.

Автомат смазывает их специальным раствором органической кислоты, который убирает оксидную пленку — чтобы свинец лучше паялся.

До этого велась подготовка к созданию электрической цепи в батарее. А сейчас конвейер приступает к главному действу — «закладки»-ушки «окунают» в расплав свинца в специальной форме (его температура — 400 градусов по Цельсию) и сразу же охлаждают форму с помощью воды. Поэтому на фотографии хорошо виден пар.

Рядом заготовлены свинцовые чушки, которые, собственно, и расплавляют. Выглядят внушительно. Уронить такую на ногу — мало не покажется.

Кстати, на ногах всех сотрудников предприятия — специальная обувь (гостям выдают галоши). При падении тяжести на ногу она защищает от травм, которые могут быть довольно серьезными. А еще обязательны очки и респиратор. Больше четырех часов находиться в этом цеху без маски запрещено. Все сотрудники ежемесячно проверяются на содержание свинца в организме.

Теперь будущая аккумуляторная батарея получает пластиковый ящик, разделенный на ячейки, — моноблок. Их тоже завозят из-за границы (из Польши и Франции, где находятся несколько заводов американской корпорации). Важный момент: во внутренних стенках предусмотрены отверстия. Это тоже неспроста. О них вспомним чуть позже.

Еще один станок щипцами-захватами вставляет в моноблок уже спаянные пакеты пластин: сначала четные, потом нечетные. Словно кассеты в магнитофон.

А вот как выглядят спаянные ушки-«закладки». В будущем они соединятся с соседней ячейкой специальным мостиком. Также добавились выводы для «плюса» и «минуса». На этой стадии очень хорошо видна электрическая схема АКБ. Как на страницах учебников по физике.

— Электродвижущая сила каждой ячейки — 2 В, — продолжает Александр Матвиенко. — Когда все шесть аккумуляторов соединятся, как раз и получатся искомые 12 В батареи. Она будет питать и магнитолу, и световые приборы, и, естественно, давать пусковой ток на стартер.

По фотографии сложно измерить температуру металла. Но поверьте, она высокая. Поэтому будущую батарею отправляют в буферную зону, где мостики охлаждаются. В это время под напряжением в 2 кВ ведется проверка на короткое замыкание. Исключается даже потенциальный контакт между отрицательными и положительными пластинами. На этой стадии бракованные пакеты еще можно достать и заменить. Вскрывать же моноблок на более поздних стадиях — значит, нести убытки.

— А как узнать, что аппаратура не подводит? — спрашиваем.— На этот случай есть сигнальный экземпляр, — Александр ставит на конвейер аккумулятор. Загорается красная лампочка, и конвейер «выплевывает» брак в специальный отсек.

Заключительный этап создания электрической цепи. Проводится сварка пакетов пластин (внимание!) через те самые отверстия во внутренних стенках моноблока. Опять-таки никакого вмешательства со стороны человека! Шипение. Сварка занимает пару секунд. Готово!

До сварки

После сварки. Обратите внимание на углубления в ушках

Очередной тест на короткое замыкание, заодно проверяется качество сварки пакетов пластин. Это последний момент, когда можно заглянуть внутрь аккумуляторной батареи.

Изредка оператор поглядывает на световое табло, которое висит прямо в цеху. На нем для каждого конвейера указывается свое число запланированных к выпуску батарей и количество сделанных. Да, даже на практически американском предприятии от плана уйти не удастся.

Постепенно АКБ принимает более презентабельный вид. Батарея получает внутреннюю крышку с выводами «плюс»/«минус». Еще недавно ее дизайн был другим. Сейчас его изменили в пользу технологичности. В таком же корпусе сходят с конвейера аккумуляторы на остальных заводах Exide под брендами Centra, Exide, Tudor и др.

А теперь крышку… снимают, чтобы окончательно приварить к моноблоку. Ее прижимают к расплавленной плите и придавливают к пластиковому ящику. Опять-таки процесс максимально автоматизирован.

Все время, пока мы были на предприятии, казалось, что кого-то не хватает. Цех почти пустой, но работа не останавливается: на заводе всего около ста человек, меньшая часть которых задействована на производстве.

Пайка выводов «плюс» и «минус» (отрицательный — чуть тоньше). Металлический штырь (борн) соединяют со знакомым автомобилистам «пальцем», на который и цепляются клеммы.

— В аккумуляторной батарее нет других металлов, кроме свинцового сплава, — замечает Александр Матвиенко. — Ручная пайка проводится для того, чтобы обеспечить полный контакт борна и выводов.

Аккумулятор снова проверяют. На этот раз на герметичность. Автомат вставляет трубки в заливные отверстия батареи и подает туда воздух под давлением.

— Различают внешнюю и внутреннюю герметичность. В первом случае речь о том, чтобы электролит не расплескивался, на корпусе не было микротрещин. Во втором случае проверяется надежность стенок между ячейками. Это тоже важно, поскольку при нарушении внутренней герметичности батарея будет быстрее саморазряжаться, — объясняет Александр.

Ставят внутренний штамп — клеймо.

На самом деле это нужно скорее предприятию, чем покупателю. В коде зашифрованы дата, смена и некоторые технические характеристики. Например, «1» означает 55 ампер-часов, «2» — 60 ампер-часов.

Поднимаемся на площадку, с которой хорошо виден основной цех. В конце дня менеджеры проводят здесь планерку. Во всем чувствуется западный подход. Докладчик заходит в круг, очерченный на полу. Ему дается не более двух минут. Руководит заводом серб австралийского происхождения — Джон Николич. Он практически не знает ни русского, ни белорусского, поэтому все общение происходит на английском.

«Сухую» батарею перевозят в «мокрый» цех. Здесь много бочек, емкостей, а рабочие одеты в специальные фартуки, перчатки, нарукавники. Агрессивная среда как-никак. Постоянно приходится иметь дело с разбавленной серной кислотой. Да, именно здесь происходит еще один важный этап — в батареи заливают электролит. Делает это опять-таки машина. Плотность заливаемого электролита — 1,26 г на 1 куб. см.

После этого оператор вставляет заглушки и соединяет батареи проводами-коннекторами — получается электрическая цепь, в которой может быть до 16 батарей. Они отстаиваются не более часа. В это время электролит впитывается в пластины, а батареи охлаждаются, потому что при заливке их температура резко повышается.

Аккумуляторы перевозят на участок формирования. Когда заходишь, сразу чувствуется характерный запах продуктов химических реакций, с непривычки мы даже закашлялись. Батареи по-прежнему собраны в одну цепь. Но теперь туда подается ток. Зачем?

— Это и есть формирование. Если залить электролит и ничего не предпринимать, то начнется нежелательный для аккумуляторов процесс сульфатации, взаимодействие свинца и кислоты, — объясняет наш сопровождающий. — В результате образуются кристаллы, сульфаты свинца, которые в дальнейшем уже не смогут участвовать в химических процессах, и батарея потеряет часть своей емкости. Кстати, на заметку автолюбителям: именно по этой причине разряженный аккумулятор нельзя хранить долгое время. Чтобы этого не допустить, АКБ заряжают током. Для каждого типа разработаны свои программы и алгоритмы. В зависимости от емкости батареи процесс может занимать от 15 до 40 часов.

Уже сформированные батареи возвращают обратно в «мокрый» цех. Там дозаливают электролит, уровень которого, как правило, немного снижается. Это связано с тем, что в процессе зарядки кислота впитывается в пластины, часть уходит на электролиз. В довершение очередная установка-автомат еще раз проверяет уровень.

Все процедуры с электролитом завершены. На батарею устанавливают крышку со специальными заглушками, чтобы автомобилисты ненароком не обрызгались кислотой. Меры предосторожности, понятное дело, не лишние. Выпускаемые здесь аккумуляторы относятся к необслуживаемым. Это значит, что по крайней мере год-полтора автолюбители не должны самостоятельно заглядывать внутрь батареи, чтобы измерить плотность и уровень электролита. Хотя возможность снять крышку есть.

Остается навести марафет. Батарея попадает в моечный тоннель. Здесь смывают капли электролита.

Зачистка выводов «плюс» и «минус». Они становятся красивыми и блестящими — такими их увидит покупатель. Но это не только для того, чтобы придать презентабельный вид, — с окислившихся выводов снять ток сложнее.

Еще один тест — возможно, один из важнейших и решающих. Аккумулятор проверяют «большим» током на работоспособность. В течение двух секунд у батареи «забирают» электрический ток до 1500 А, при этом измеряется напряжение на выводах. Показатель должен составлять не менее 50% от начального, то есть от 6,0 до 6,5 В. Если ниже — то это брак, и АКБ, как бы ни было обидно, поступает на разбор контролерам.

Контролер должен выяснить, в чем причина проблемы. Потом результаты исследования попадают в службу качества и техподдержки — для исключения бракованной продукции в будущем. Над столом висят фотографии бракованных элементов.

Игольчатый маркиратор наносит еще одну кодировку. Первая цифра — год выпуска («3» обозначает 2013-й), буква A — месяц (по латинскому алфавиту: A — январь, B — февраль, C — март и т. д.), F — условное обозначение завода (пинскому предприятию американцы присвоили букву F), 18 — число месяца, A1 — обозначение смены. Кстати, именно с этого момента отсчитывается гарантийный срок.

Последний штрих. Рабочий надевает накладку на выводы и размещает наклейки на корпусе. Тут есть одна хитрость. Наклеек несколько видов, хотя разницы в батареях — никакой, сходят с одного конвейера. Продукцию пинского предприятия в Беларуси знают под брендом Zubr, а в России те же самые АКБ продают под маркой Hagen. Известный маркетинговый ход: когда один продукт реализуют под разными именами. Наклейки — это последний шаг. После аккумуляторы увозят на склад, а оттуда — поставщикам.

Источник

Разберемся в конструкции АКБ подробней

Устройство автомобильного аккумулятора простое: ёмкость для размещения электродов, пластин, сепараторов и крышки. В обслуживаемых в крышке предусмотрены горловины для заливки электролита и закручивающиеся пробки. Они позволяют при необходимости доливать дистиллированную воду.

Корпуса батарей изготавливают из прочного полипропилена.

Материал корпуса не токопроводящий и химически стоек к серной кислоте. По нижнему краю корпуса предусмотрена отбортовка для жесткого крепления в автомобиле, чтобы исключить удары и падения.

Вентиляционные (лабиринтные) пробки используются в обслуживаемых батареях. Они предохраняют от выноса и выплескивания электролита, но обеспечивают свободный выход газа. В качестве лабиринтного наполнителя могут использоваться гранулы полиэтилена.

Чтобы исключить неправильное подключение батареи к бортовой сети автомобиля, свинцовые клеммные выводы отличаются по размерам, и чём вкратце описано в статье про виды аккумуляторов.

Практически все виды свинцово-кислотных автомобильных аккумуляторов неремонтопригодны.

Принцип работы автомобильного аккумулятора

Принцип работы аккумулятора в автомобиле основан на процессах двух видов. При подключении к батарее потребителей (стартер, фары, приборы панели управления автомобили и др.) происходит её разряд.

При этом химическая энергия превращается в электрическую, которая, в свою очередь, может быть превращена в тепловую, механическую и световую.

Если к такому источнику питания подключить электродвигатель, то часть электроэнергии превратится в механическую, а какая-то — в тепловую.

При заряде происходит обратный процесс — электрическая энергия преобразуется в химическую.

Во время заряда на пластинах- катоде, аноде и в электролите образуются те вещества, которые вступают в электрохимическую реакцию при разряде. Химические реакции при заряде идут в обратном направлении по сравнению с химическими реакциями при разряде. Этим и объясняется то, что АКБ называют обратимым источником тока, его работа носит циклический характер: разряд-заряд.