Самые качественные газобетонные блоки получаются на автоматизированном оборудовании в производственном цеху.

Но в домашних условиях тоже можно получить этот стройматериал.

Правда, он будет производиться по другой технологии и с худшими эксплуатационными показателями.

Эта статья для тех, кому интересен процесс создания одного из самых востребованных материалов для строительства стен – газобетона.

Рецепт смеси для газоблоков

Единого рецепта создания газобетона не существует. Его технология изготовления похожа на приготовление блюда – есть основные ингредиенты, но их количество и наличие других компонентов регулируется каждой хозяйкой на её вкус. Точно так же и с газобетоном.

Существует несколько главных ингредиентов, которые входят в состав смеси, но их пропорции зависят от марки плотности материала и технологии, которая будет использоваться в цеху.

Наличие в составе дополнительных компонентов тоже на местном уровне на усмотрение производителя, то есть он либо добавляет специальные пластификаторы для улучшения свойств газоблоков, либо останавливается только на основных компонентах изделия.

Основные ингредиенты, входящие в состав газобетона:

- Цемент (с добавками или без них). Сульфатостойкий вяжущий компонент нельзя добавлять в смесь. Марка цемента берётся в зависимости от предназначения блоков. Если это теплоизоляционные элементы, то подойдёт самая дешёвая марка – М300, а для изготовления конструкционных изделий понадобится марка М500.

- Песок (без глины и примесей). Чтобы добиться чистоты песка, его просеивают несколько раз. Чем мельче фракция песка, тем лучше качество готовых изделий.

- Вода (обычная, питьевая).

- Газообразователи. Им может стать алюминиевая пудра или паста.

- Известь (измельчённая, негашёная).

- Другие компоненты, пластификаторы, добавки – для повышения скорости затвердевания, пластичности, однородности структуры, прочности и срока службы изделий.

Полная информация об ингредиентах для изготовления газоблоков здесь.

Производство ячеистого бетона: основные способы

Существует два основных варианта – это автоклавная и неавтоклавная технология производства ячеистого бетона. Между ними есть как различия, так и определенное сходство. Так, в обоих случаях основные ингредиенты сырья остаются одинаковыми. Подготовительный этап производства также мало чем отличается: это подготовка форм и раствора, а затем заливка массивов. Основные различия мы можем увидеть только на финальной стадии. Производство блоков из ячеистого бетона первым способом предполагает запаривание изделий в автоклаве, то есть сильно нагретым паром и под высоким давлением. При неавтоклавном способе производства затвердевание происходит при естественных условиях – то есть нормальной температуре, влажности и прочих атмосферных характеристиках.

Оборудование для изготовления

В производственных цехах используется оборудование конвейерного типа. И такая конвейерная линия выглядит примерно так, как показано на иллюстрации ниже.

В стандартную конвейерную линию для изготовления газоблоков входят:

- ёмкости или бункера для сырья;

- ленточный конвейер для перемещения компонентов;

- узел для перемешивания раствора;

- автоклавы – печи для обработки материала;

- формы-заготовки для будущий изделий;

- дозатор сыпучих материалов;

- дозатор воды;

- резательная установка – для разрезания большого блока на мелкие элементы заданных размеров;

- парогенератор – для подачи пара в автоклав;

- вибросито – для просеивания песка;

Помимо вышеперечисленного оборудования нужны ещё:

- дробилки;

- тележки;

- узел для автоматизации управления процессом;

- вилочный погрузчик готовых изделий на поддоны.

Общая стоимость конвейерной линии составит свыше 55 млн руб. Для размещения всей этой техники требуется около 4000 м2. Зато производительность оборудования будет примерно 300 000 м3 ежегодно.

Подробнее об оборудовании можно узнать в статье по ссылке.

Технология

Существует 2 технологии производства газоблоков:

- путём автоклавирования;

- без использования автоклава.

Автоклав – это специальная печь, которая нужна для дополнительной обработки материала. Благодаря такому обжигу паром и высокой температурой готовое изделие становится более прочным.

Неавтоклавные элементы не проходят такую обработку. Их застывание происходит естественным путём при помощи обычного увлажнения и сушки блоков. Обычно такие элементы производятся в качестве бюджетного варианта стройматериала. Возводить ими несущие стены не рекомендуется, поскольку нет гарантии того, что они выдержат серьёзную нагрузку от общего веса конструкции.

Чтобы хоть как-то улучшить свойства неавтоклавных изделий, в их состав добавляют разные модифицированные добавки.

Изделия, которые попадают в автоклав, подвергаются обработке температурой от 190°С до 200°С и давлением пара от 10 до 12 бар. Цена на автоклавные изделия выше примерно на 10%, чем на неавтоклавные, поскольку на их производство требуется больше энергозатрат.

Как происходит автоклавирование? Блоки, которые уже разрезаны резательной установкой на нужные размеры, поступают по конвейеру в автоклав. Там они находятся 12 часов, после чего изделия уже готовы к использованию, поскольку достигли своей заявленной марочной прочности.

Неавтоклавные элементы готовы к применению только через месяц после изготовления.

| Характеристика | Анализ изделий, выполненных путём автоклавирования и без автоклава |

| Соотношение плотности и теплопроводности | Изделия из автоклава имеют гораздо лучшие показатели, чем неавтоклавированные материалы. |

| Морозоустойчивость | Согласно ГОСТу требования по морозоустойчивости, предъявляемые к изделиям из автоклава, гораздо выше, чем к неавтоклавированным. |

| Срок службы | Примерно одинаковый. |

| Геометрические формы и внешний вид изделий | Автоклав имеет идеальные геометрические формы, благодаря чему и изделия получаются идеальных размеров. Отклонения могут быть до 1 мм. Блоки, изготовленные самостоятельно, не отличаются геометрической точностью. |

| Хрупкость материала | У неавтоклавных изделий она гораздо выше, чем у автоклавных. |

| Усадка после высыхания | У неавтоклавных элементов она больше. |

| Сложность производства | Технологический процесс одинаковый, но для создания автоклавных материалов нужен автоклав, а это лишние материальные расходы. |

Этапы производства

Само создание строительного материала происходит в следующей последовательности:

- Сначала требуется подготовить все компоненты;

- Дальше делается смесь для заливки;

- Происходит формирование блоков и их застывание;

- Резка материала на изделия нужного размера;

- Обработка блоков в автоклаве;

- Упаковка готового газобетона.

Следует рассмотреть каждый этап подробнее.

Подготовка материалов

Чтобы приготовить 1 куб. м смеси, требуется подготовить компоненты в следующих пропорциях:

- Вода в объеме 450 л.;

- Известь – 120 кг, но не больше 20% от общего объема;

- Цемент – 60 кг, содержание которого в растворе примерно 10%;

- Кварцевый песок – 450 кг, с содержанием кварца более 80%;

- Гипс – 500 г 2-го класса;

- Алюминиевая пудра – 500 г.

Чтобы добиться лучшего показателя плотности газосиликатных блоков, доля пор в них должна составлять не больше 38%. Это позволит использовать изделия для возведения капитальных сооружений. Средние по плотности изделия имеют до 52% пустот, а самые легкие варианты содержат до 92% пор. Их применяют только как теплоизоляционный материал.

Изготовление смеси

Когда компоненты подготовлены, требуется просеять кварцевый песок, а дальше измельчить его в шаровой мельнице. После этого к нему добавляется вода. Все это подается в газобетоносмеситель. Туда же последовательно добавляются остальные компоненты, доводя их содержание до требуемой консистенции. Дальше в раствор вводится алюминиевая пудра, после чего происходит перемешивание состава.

Контроль за соблюдением пропорций не стоит вести самостоятельно, это требуется доверить электронной системе управления для большей точности.

Формование

Полученная смесь заливается в заранее подготовленные формы, где держится при температуре воздуха 40 °C порядка 4 часов. За это время масса поднимается, аналогично дрожжевому тесту, что обусловлено выделением газа. Процесс длится до достижения предельной массы вспучивания, когда заканчивается образование водорода. Дальше еще один час происходит выдержка изделий для обретения ими пластичности.

Отличительный параметр газосиликата – это его цвет. Он бывает только белым с однородной структурой. Поэтому, если под видом таких изделий предлагают приобрести блоки более темного цвета, скорее всего, предлагаются классические пеноблоки.

Резка массива

Для получения газосиликатных блоков требуется обработать все поверхности материала. Сначала снимаются боковые части, за счет применения специальных ножей. При необходимости формируется система «паз-гребень». Дальше выполняется вертикальная, а также горизонтальная резка с применением натянутых струн. Все полученные в результате этого процесса отходы используются для повторного приготовления смеси, что делает процесс безотходным.

Автоклавная обработка

Сам автоклав – это паровая камера, где при высокой влажности и под большим давлением блоки обрабатываются. За счет использования подобного оборудования для производства газосиликата происходит улучшение прочностных качеств материала, который становится плотнее, легче и ровнее. В камере на 12 часов создается давление более 12 атмосфер, а также нагнетается температура в 180 °C. После этого давление уменьшают, и достают из автоклава готовые изделия.

Упаковка

Готовые изделия выкладываются на подготовленную поверхность до полного их остывания. Дальнейшая упаковка проводится посредством автоматической линии, предотвращающей образование загрязнений или сколов на поверхности газосиликатных блоков. На продажу они поступают уже в опечатанном виде и готовые к применению.

Большинство производителей газосиликатных блоков в России отдают предпочтение автоматизированным линиям. Это обусловлено высоким качеством, скоростью и меньшими затратами на создание такого строительного материала. Автоматика лучше справляется с рутинными процессами и четко соблюдает пропорции компонентов и последовательность действий.

Требования к цехам для создания газобетонных блоков

Для хранения цемента и извести используются силосные складские помещения, а алюминиевая пудра должна находиться в металлических бочках по 200 л. Готовая продукция хранится в закрытых, хорошо вентилируемых помещениях, чтобы влага и сырость не разрушала изделия.

Производственный цех проектируется согласно нормам:

- ГОСТ 12.1.005-76;

- СНиП III-4-80.

В них прописываются правила:

- микроклимата;

- вентиляции;

- отопления;

- кондиционирования;

- санитарной;

- пожарной;

- взрывной;

- экологической безопасности.

Посторонние лица не должны находиться на территории производства, а все работники во избежание получения травм головы обязаны ходить в касках. К работе допускаются только лица, сдавшие экзамен по охране труда и знаниям производственного дела.

Если в помещении проводится процесс с использованием воды, то напольное покрытие должно быть не скользким либо на него укладываются настилы из дерева. Покрытие должно быть таким, чтобы можно было легко очистить с него пролитые или просыпанные вещества, а также производственные отходы и загрязнения.

Все операции, связанные с погрузкой и транспортировкой материалов, должны быть автоматизированы. Пульты управления должны располагаться в отдельно изолированных кабинах. Элементы оборудования, которые движутся и вращаются, обязательно должны быть ограждены.

Как сделать своими руками?

Для изготовления газобетона в домашних условиях требуется:

Подготовить формы-заготовки, которые можно купить либо сделать самостоятельно. Для этого берутся ровные гладкие доски, которые сколачиваются в виде пенала.

Внутри устанавливаются перемычки по размерам будущих изделий. Перемычки можно сделать из водонепроницаемой многослойной фанеры.- Смазать поверхность формы отработанным машинным маслом, разведённым в воде соотношением 1:3 (1 – масло, 3 – вода). Такая процедура выполняется перед каждой новой заливкой формы.

- Приготовление смеси. Чтобы получился качественный раствор, ингредиенты добавляются постепенно, маленькими порциями. Перемешивание должно быть каждые 5 минут.

Например, можно взять 100 кг цемента, 180 кг песка, 60 л воды, а затем в перемешанную смесь добавить 0,5 кг натрия сульфата, 1,5 кг каустика. В самый последний момент в смесь всыпается 0,4 кг алюминиевой пудры (по чуть-чуть).Затем весь раствор тщательно перемешивается ещё около 1 минуты. Реакция после добавления газообразователя начинается примерно через 5-10 минут после последнего перемешивания и длится в течение 15-30 минут. Процесс порообразования не должным быть слишком интенсивным или медленным, иначе, в изделиях не получится равномерная структура пор.

- Заливка по формам. Раствор заливается в заготовки только до половины, поскольку в результате реакции масса начнёт увеличиваться в объёме примерно вполовину, а затем обратно давать усадку. Если залить форму до краёв, то раствор выльется наружу.

Чтобы все блоки получились одинаковой высоты и не дали усадку, форма-заготовка должна быть прогрета по всей длине одинаковой температурой. В процессе застывания материала важно избегать сквозняков. - После окончания процесса порообразования, струной аккуратно срезается верхняя часть с буграми. Затем блоки остаются в формах ещё на 24 часа до затвердевания, после чего они вынимаются и осторожно переносятся на другую площадку до полного застывания изделий (в течение месяца).

Информацию обо всех тонкостях самостоятельного производства можно найти тут.

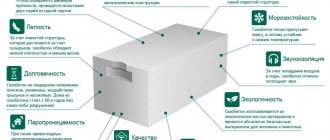

Особенности технологии изготовления

Газосиликатные блоки делают из силикатной смеси с добавлением алюминиевой пудры. В результате реакции между данными материалами образуется силикатная пена. Она поддается автоклавной обработке, благодаря чему становится более прочной. Конечным продуктом являются готовые блоки.

Для изготовления газосиликатных блоков используются лишь натуральные, экологичные материалы: цемент, песок, известь, гипс и вода. Они перемешиваются в заданной пропорции с добавлением алюминиевой пудры, которая выполняет функцию газообразователя.

В ходе реакции между алюминиевой пудрой и известью смесь вспенивается и получает особую структуру. При помощи специального оборудования можно регулировать величину пор и получать материал с различными свойствами.

Технология производства блоков проста и не требует значительных инвестиций. Процесс производства полностью автоматизирован. С помощью высокотехнологических линий регулируются все его нюансы – от соотношений сырья до коэффициента теплопроводности. Именно поэтому газосиликатные блоки неизменно отличаются высоким качеством, и характеристики материала одинаковы для всех изделий.

Сертификация продукции

Согласно законодательству РФ обязательная сертификация соответствия ГОСТу для газоблоков не нужна. Но, чтобы подтвердить качество своей продукции, многие производители делают добровольную сертификацию, которая стоит около 6000 руб. на 1 год или 7000 руб. – сроком на 3 года.

Для получения добровольного сертификата нужно:

- идентификационный номер владельца фирмы – оригинал и копия, заверенная печатью и подписью;

- документ, подтверждающий регистрацию организации, либо лист записи – оригиналы и копии;

- технические условия (при наличии таковых);

- реквизиты фирмы;

- договоры аренды производственных цехов – оригиналы и копии;

- заявление на добровольную сертификацию.

Кроме сертификата качества продукции, можно оформить добровольную сертификацию по пожарной безопасности, а также Экспертное заключение, подтверждающее, что товар соответствует санитарным, экологическим и гигиеническим нормам.

Также можно оформить отказное письмо. Это официальный документ от организации по сертификации, в котором говорится, что данная продукция не нуждается в сертификации и декларировании. Цена за такую услугу – от 4000 руб.