В постройке кирпичного сооружения, морозостойкость кирпича — не главный, но существенный фактор, влияющий на его выбор, особенно если он используется для укладки наружных стен. Погодные условия постоянно изменяются, температурный режим не стабилен, что больше всего подвергает кирпичные строения риску ускоренного износа, появления трещин и уменьшения срока их службы.

Чем важна морозостойкость для кирпича?

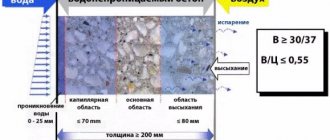

Понятием морозостойкости называют способность вещества или материала выдерживать циклы размораживания/замораживания без потери свойств: нарушения структуры, ухудшения прочности и появления видимых внешних разрушений. Учитывается тот факт, что мороз не разрушает сухой кирпич. В структуре материала есть пористые образования, в которые попадает вода, замерзающая при морозе и разрушающая камень, поскольку в состоянии льда она занимает больший объем, нежели в виде жидкости.

Марка по морозостойкости обозначается буквой F и цифрой. По ГОСТу строительства выделяют следующие марки: F15, 25, 35, 50, 75, 100, 200, 300. Правильно определить морозостойкость может только испытание в лабораторных условиях. Методика поэтапная и заключается в том, что образец сначала выдерживают 8—9 часов в холодной воде, а затем помещают в холодильник с температурой -20 градусов. По окончании каждого этапа исследуемый материал проверяют на появление внешних изменений. Таким образом, образец с маркировкой F50 значит, что этот вид выдерживает 50 циклов замораживания/размораживания без деформации.

Морозойстойкость кирпича

Одним из основных эксплуатационных показателей керамических стеновых материалов является морозостойкость, которая определяет долговечность зданий и сооружений.

Согласно ГОСТ 530–2012 кирпич и камень керамические должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков повреждений или разрушений (растрескивание, шелушение, выкрашивание, отколы) не менее 25; 35; 50; 75 и 100 циклов переменного замораживания и оттаивания. Таким образом, установлены следующие марки по морозостойкости: F25, F35, F50, F75, F100 (марки F200 и F300 для клинкерного кирпича). Марка по морозостойкости лицевых изделий должна быть не ниже F50 (по согласованию с потребителем допускается F35), клинкерного кирпича– не ниже F75. То есть по ГОСТ 530–2012 имеет место количественная оценка морозостойкости – число циклов попеременного замораживания-оттаивания, выражаемое маркой по морозостойкости.

Согласно EN 771-1:2011, изготовителем указывается только класс морозостойкости кирпича с учетом применения кладки или ее элементов в неагрессивной, умеренно агрессивной и в сильноагрессивной среде (таблица 1). Для кирпича LD морозостойкость не нормируется. Понятие марки по морозостойкости в EN 771-1:2011 не применяется. Предусматривается качественная оценка морозостойкости: кирпич соответствует классу F2, если выдерживает 100 циклов попеременного замораживания-оттаивания, в противном случае изделию присваивается класс F1. Класс по морозостойкости указывается производителем в документации на продукцию.

Таблица 1

| Класс | Среда |

| F0 | Неагрессивная среда. Кладка, которая не подвергается воздействию влаги и попеременному |

| F1 | Умеренно агрессивная среда. Кладка, которая подвергаются воздействию влаги и попеременному замораживанию-оттаиванию, но не относится к сооружениям в сильноагрессивной среде. |

| F2 | Сильноагрессивная среда. Кладка, которая вследствие сильного воздействия дождей, грунтовых вод насыщена водой и при этом одновременно подвергается частому попеременному замораживанию-оттаиванию и не имеет эффективной защиты. |

Отечественная оценка морозостойкости производится в соответствии с ГОСТ 7025–91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости» по степени повреждения испытываемых изделий после попеременных циклов замораживания и оттаивания. Указанный стандарт предусматривает два метода определения морозостойкости – объемный и односторонний. При этом основным является метод объемного замораживания: производится количественная оценка морозостойкости, т.е. определяется марка изделий по морозостойкости. Необходимое количество образцов подвергается водонасыщению, а затем попеременному замораживанию-оттаиванию. Оценку степени повреждений образцов выполняют через каждые пять циклов.

Стандарт EN 772-22:2006 «Methods of test for masonry units – Part 22: Determination of freeze- thaw resistance of clay masonry units» предусматривает определение морозостойкости при одностороннем замораживании фрагмента конструкции, собранного из испытуемого кирпича, как наиболее близкий к натурным условиям эксплуатации испытываемых материалов.

Испытание проводится в автоматическом режиме в климатической камере. Режим испытания устанавливается EN 772-22:2006. Испытуемые образцы предварительно насыщают водой, затем из них собирают фрагмент стены на цементно-песчаном растворе или с использованием в качестве материала для швов пенорезины. Затем производится испытание, предполагающее чередование фаз замораживания и оттаивания с одновременным орошением испытуемого фрагмента водой. В данном случае имеет место качественная оценка морозостойкости, т.е. материал соответствует классу F2, если выдерживает 100 циклов попеременного замораживания–оттаивания. Производится только визуальная оценка повреждений, которые не должны превышать допустимых значений. Оценка повреждений после менее чем 100 циклов может выполняться для изделий, которые задекларированы как пригодные для применения в умеренно агрессивных условиях окружающей среды (F1).

Признаками повреждения, приведенными в разделе технических требований ГОСТ 530–2012 «Кирпич и камень керамические. Общие технические условия», п. 5.2.7, являются растрескивание, шелушение, отколы, выкрашивание, в то время как в обязательном Приложении Б стандарта имеется дополнительный признак «трещины». При этом необходимо отметить, что рисунки повреждений, приведенные в Приложении, взяты из проекта европейской нормы EN 772–22 «Методы испытания строительных блоков. Часть 22. Определение морозостойкости керамического кирпича», где приведен метод одностороннего замораживания. Все это приводит к неоднозначности оценки морозостойкости испытуемых материалов и непредсказуемости результатов.

Отличия имеются также в количестве образцов, отбираемых для испытания. Так, например, согласно ГОСТ 530–2012 для оценки внешнего вида, размеров изделий и отклонений отбираются 35 кирпичей (25 камней); для определения предела прочности при сжатии – 10 кирпичей (5 камней). Согласно EN 771–1:2011 это количество составляет 10 образцов для определения размеров и 10 образцов для испытания на прочность и т.д.

Проведенный обзор показывает, что методы испытания, равно как и показатели качества стеновых керамических материалов в соответствии с российскими (ГОСТы) и европейскими (EN) стандартами существенно отличаются. В ГОСТ 530–2012 отмечается наличие положений, заимствованных из стандартов EN. Очевидно, что работа по гармонизации стандартов ГОСТ и EN на стеновые керамические материалы будет продолжена. Кроме того, стандартом EN не нормируется ни один показатель качества керамического изделия – все они декларируются производителем, что не повышает качество продукции.

Выбор метода испытания должен определяться в зависимости от климатической зоны и условий эксплуатации испытываемых материалов. При этом необходимо отметить, что влажная климатическая зона по сравнению с нормальной и сухой является самой агрессивной, в связи с чем изделия, применяемые в этой зоне, должны испытываться только методом одностороннего замораживания.

От чего зависит?

На морозоустойчивость материала влияют 2 фактора:

- химический состав;

- форма и размер.

Состав материала

Технология изготовления — первое, что отражается на качестве материала. Фирмы, производящие стройматериалы используют оборудование, изменяющее технологию производства. В создании кирпича используют специальные дисперсные добавки, которые препятствуют затвердеванию жидкости. Второй фактор — качество сырья. Чем лучше глина и песок, тем выше показатель устойчивости: образец из каолиновой глины считается неморозостойким, а материал, в составе которого повышено содержание кварца и силикатов кальция имеет уровень морозостойкости на 40% выше рядового.

Размеры и форма кирпича

Стандартный размер материала — 25×12×6,5 — это одинарный. Для ускорения строительства изготавливают полуторный и двойной варианты, который на 30—40% выше рядового. Под понятием формы или размера кирпича понимается его полнотелость или пористость. Чем больше отверстий и пор имеет готовый материал, тем он менее морозостойкий.

Лабораторные испытания доказали, что морозостойкость силикатного кирпича в 2—3 раза выше, чем керамического.

Марки материала

Главное свойство каждого вида кирпича — прочность. Под этим понятием предполагается, что не происходит разрушения структуры материала и деформации при нагрузке и внутренних/внешних воздействиях различной природы. По стандартам строительства этот параметр обозначается буквой М и соответствующей цифрой, которой измеряется нагрузка, выдерживаемая образцом, на 1 см². ГОСТом установлено 8 марок прочности: М-75,100, 125, 150, 175, 200, 250, 300.

Марка кирпича. Прочность и морозостойкость

Главная » Советы » Марка кирпича. Прочность и морозостойкость

Версия для печати

Марка кирпича позволяет определить его прочность и обозначается буквой «М» и числом (от М75 до М300, чем больше число тем прочнее кирпич) и морозостойкость — то есть способность выдерживать определённое количество циклов замораживания/оттаивания. Морозостойкость кирпича обозначается буквой «F» и числом (от F15 до F100), у лицевого кирпича марки F15 нет.

Прочность кирпича — основное свойство кирпича сохранять форму без деформаций и разрушений при определенных внутренних нагрузках, таких как сжатие и изгиб из-за наличие прослоек раствора, и других воздействиях.

Марка прочности — это главный показатель кирпича. Прочность кирпича определяют по цифровому значению рядом с маркировкой М. Она может быть М75,100,125,150,175,200,250,300. Цифры показывают давление в килограммах на 1 см2 поверхности, которое выдерживает кирпич данной марки.

Соответственно, забор можно сложить и из кирпича марки М-75, а многоэтажный дом – из кирпича марки не ниже М-150, при этом более прочные кирпичи кладут в основании здания и фундамент, так как нижние этажи выдерживают на себе нагрузку верхних, а верхнюю часть можно сложить из кирпича марки М-100.Также и для внутренних работ — несущие стены складывают из М125-М150, а внутренние перегородки-из М-100. Кирпичи марки М-200 используются для строительства шахт лифтов и дымовых труб и отвечают наивысшим требованиям качества.

Разные кирпичи (полнотелый или пустотелый), имеющие одинаковую маркировку прочности, будут иметь одинаковые свойства прочности. Самостоятельно проверить прочность кирпича можно, бросив его на деревянное покрытие с высоты человеческого роста. Прочный кирпич не должен разбиться.

Морозостойкость кирпича определяет количество циклов замораживания/оттаивания, которым подвергается кирпич без признаков деформации, снижения прочности или потери массы, что существенно важно в условиях нашего климата. При этом кирпич кладут в холодную воду на 8 часов и, после насыщения его водой, замораживают в морозильной камере при температуре -18оС в течение 8 часов, затем оттаивают в воде 8 часов при температуре до +2ооС и снова замораживают.

Водой кирпич насыщают потому, что морозостойкость любого материала зависит от его водопоглощения, ведь всем известно, что вода, замерзая и оттаивая, разрушает его. Марка F15 обозначает, что кирпич с данными характеристиками выдерживает не менее 15 циклов замораживания/оттаивания. Для наших широт рекомендуется использовать кирпич с морозостойкостью не менее F35, при этом лицевой кирпич, а также кирпич для подвалов, цоколей должен быть марки F 50.

Важно, что для наружных конструкций, таких как цоколь, фундамент, нельзя использовать пустотелый кирпич, так как попадание воды в его пустоты ускорит разрушения. Проверить морозостойкость можно, ударив по кирпичу твердым предметом. Звук удара должен быть звонким и чистым, что свидетельствует о хорошем качестве глины и обжига, а соответственно и морозостойкости.

Виды кирпича и их морозостойкость

Заводы изготавливают 15 разновидностей материала, каждый с определенными характеристиками, но чаще всего используются следующие:

- Полнотелый. Это рядовой, строительный кирпич, который характеризуется низкой пористостью, в отличие от пустотелого. Образцы с маркировкой М200—300 используют для создания тяжелых конструкций и столбов. Полнотелый кирпич характеризуется морозостойкостью F50—75, что позволяет использовать его в разных отраслях строительства. Для наружных стен требуется выкладывать кирпич в 2 слоя и утеплять.

- Пустотелый. Его отличительная черта — повышенное количество отверстий в структуре. Форма пустот варьируется от цилиндрических до овальных и прямоугольных. Он обладает высокой способностью проводить и сохранять тепло, но используется для легких конструкций, облицовки и межкомнатных перегородок. Морозостойкость пустотелого кирпича варьируется от F15 до F50.

- Силикатный. Изготавливается из извести и примесей, стоит дешевле, чем керамический. Неустойчив к влаге, но это убирается с помощью гидроизоляции. Его морозостойкость от 15 до 50 циклов.

- Фасадный. Облицовочным кирпичом выкладывают лицевые части зданий: по нему плохо проводится тепло, но он стойкий к минусовым температурам. Морозостойкость этого образца — от 25 до 75 циклов и стоимость намного выше, чем керамического кирпича.

Для облицовки фасадов крупных зданий, укладывания дорог и улиц применяют клинкерный камень, прочность которого доходит до значения М-1000. Этот материал характеризуется лучшей морозостойкостью среди всех видов и выдерживает до 100 циклов. Для создания печей используют огнеупорные и шамотные кирпичи, не разрушающиеся под влиянием высоких температур. Их морозостойкость — F15 — F50. При выборе материала желательно ориентироваться на погодные условия: если в местности нет сильных морозов, доходящих до 40 градусов, не целесообразно выбирать слишком устойчивые варианты и переплачивать лишние деньги.

Как определяется морозостойкость кирпича

Определяется морозостойкость кирпича несколькими основными способами:

- стандартный метод. Из партии материала, подлежащей проведению исследований, выбирают 5 кирпичей, которые помещаются в специальную морозильную камеру. После нескольких циклов замерзания и оттаивания осуществляется определение степени изменения прочности камня, что позволяет оценить и морозостойкость;

- ускоренный метод. Образцы материала выдерживаются в течение 4 часов в заранее подготовленном растворе сернокислого натрия. После этого они помещаются в сушильный шкаф и охлаждаются. Количество таких циклов напрямую зависит от марки кирпича.