Одним из ведущих показателей, характеризующих работу предприятия, является коэффициент использования производственной мощности. Лицам, участвующим в организации трудового процесса, необходимо знать, что описывает этот параметр, и как определяется его значение.

Коэффициент предоставляет информацию, полезную для оптимизации производственного процесса

Определение коэффициента

Данный коэффициент показывает то, насколько производственное оборудование используется на практике, по сравнению с показателем, достигаемым при максимально возможной нагрузке на линии. Он является одним из индикаторов производительности фирмы и дает возможность оценить эффективность используемых технологий и методов работы, выявить проблемы с рациональной эксплуатацией машин. Это поспособствует лучшему выстраиванию производственного процесса и оптимизации использования оборудования.

Важно! Коэффициент может использоваться не только для оценки работы фабрики, участка цеха или иного промышленного предприятия, но и для фирмы, занимающейся торговлей или оказывающей услуги населению. Так определяют, насколько производительны коллектив и используемые технические средства.

Метод сбора информации

Первое время данные для расчета реальной и потенциальной мощностных величин собираются ручным методом и заносятся в специально подготовленную отчетность. Когда значение второй из упомянутых величин будет установлено, последующие вычисления можно автоматизировать, базируясь на имеющихся данных и трендах.

Расчет показателей использования оборудования

После анализа обобщающих показателей эффективности использования основных фондов более подробно изучается степень использования производственных мощностей предприятия, отдельных видов машин и оборудования. Анализ работы оборудования базируется на системе показателей, характеризующихиспользование его количества, времени работы и мощности.

1) Показатели степени привлечения оборудования в производство

Различают оборудование наличное и установленное (сданное в эксплуатацию), оборудование, которое фактически используется в производстве, находится в ремонте и на модернизации, и резервное. Наибольший эффект достигается, если по величине первые три группы оборудования приблизительно одинаковы.

Для анализа количественного использования оборудования его группируют по степени использования (рис.2).

Рис. 2. Состав наличного оборудования

Для характеристики степени привлечения оборудования рассчитывают:

— коэффициент использования парка наличного оборудования (Кн):

Кн = Количество действующего оборудования / Количество наличного оборудования;

— коэффициент использования парка установленного оборудования (Ку):

Ку = Количество действующего оборудования / Количество установленного оборудования;

— коэффициент использования оборудования сданного в эксплуатацию (Кэ):

Кэ = Количество установленного оборудования / Количество наличного оборудования.

Если значения показателей близки к единице, то оборудование используется с высокой степенью загрузки, а производственная программа соответствует производственной мощности.

2 )Показатели степени использования производственных мощностей предприятия.

Под производственной мощностью предприятия подразумевается максимально возможный выпуск продукции при достигнутом или намеченном уровне техники, технологии и организации производства. Иными словами, это – максимально потенциальная возможность выпуска продукции данным предприятием за отчетный период.

Производственная мощность не является какой-то постоянной величиной и изменяется вместе с совершенствованием техники, технологии и организации производства. Она исчисляется исходя из мощности ведущих цехов, участков, агрегатов с учетом осуществления комплекса организационно-технических мероприятий, направленных на ликвидацию узких мест, и возможной кооперации производства.

Степень использования производственных мощностей предприятия характеризуется следующими коэффициентами:

1.Общий коэффициент:

Ко = Фактический или плановый объем производства продукции / Среднегодовая производственная мощность предприятия;

2.Коэффициент интенсивной загрузки:

Ки = Среднесуточный выпуск продукции / Среднесуточная производственная мощность предприятия;

3. Коэффициент экстенсивной загрузки:

Кэ = Фактический или плановый фонд рабоченго времени / Расчетный фонд рабочего времени, принятый при определении производственной мощности;

В процессе анализа изучаются динамика этих показателей, выполнение плана по их уровню и причины их изменения такие, как ввод в действие новых и реконструкция действующих фондов предприятий, техническое переоснащение производства, сокращение производственных мощностей.

Кроме того, анализируется уровень использования производственных площадей предприятия: выпуск продукции в руб. на 1 м3 производственной площади.

Одним из важнейших факторов, оказывающих влияние на эффективность использования ОС, является улучшение использования производственных мощностей предприятия и его подразделений. Чтобы установить взаимосвязь между фондоотдачей и производственной мощностью, используют следующую факторную

модель:

ФО = ВП/ВПос . ВПос/ W . W/Оса . ОСа/ОС,

где ВП — объем продукции, принятый для расчета;

ВПOC — основная (профильная) продукция предприятия;

W — среднегодовая производственная мощность.

Данная формула позволяет определить влияние на динамику фондоотдачи изменения уровня специализации предприятия (ВП/ВПOC); коэффициента использования производственной мощности (ВПOC/W); фондоотдачи активной части ОС, исчисленной по производственной мощности (W/OCa); доли активной части фондов в общей их стоимости (ОСа/ОС).

3)Характеристика экстенсивной и интенсивной загрузки оборудования

. Для характеристики экстенсивной загрузки оборудования анализируют

использование оборудования по времени

: баланс времени работы и коэффициент его сменности.

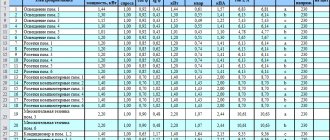

Таблица 1.Показатели, характеризующие фонд времени использования оборудования

| Показатель фонда времени | Условное обозначение | Формула расчета | Примечания |

| Календарный фонд | Тк | Тк = Тк.д . 24 | Тк.д — число календарных дней за анализируемый период, дн. |

| Номинальный (режимный) фонд | Тн | Тн = ТP.СМ . tсм | ТP.СМ — число рабочих смен за анализируемый период tсм – продолжительность рабочей смены, час |

| Эффективный (реальный) фонд | Тэф | Тэф = Тн — Тпл | Тпл – время планового ремонта, час |

| Полезный (фактический) фонд | Тф | Тф = Тэф — Тпр | Тпр – время внеплановых простоев, час |

Уровень внутрисменного использования оборудования характеризует коэффициент загрузки оборудования Кз, который позволяет оценить потери времени работы оборудования из-за планово-предупредительных ремонтов и т.д:

Кз = Тф / Тк или Тф / Тн или Тф / Тэф

Уровень условного использования оборудования характеризует коэффициент сменности (Ксм):

Ксм = Фактическое отработанное число станко-смен за период / Максимально возможное число станко-смен, отработанных установленным оборудованием за 1 смену периода.

Под интенсивной загрузкой оборудования понимают оценку его производительности.

Коэффициент интенсивной нагрузки оборудования (Ки) определяется:

Ки = Средняя часовая выработка оборудования фактическая / Средняя часовая выработка единицы оборудования плановая.

Обобщающим показателем, характеризующим комплексное использование оборудования, является показатель интегральной нагрузки (Кинт):

Кинт = Кз . Ки.

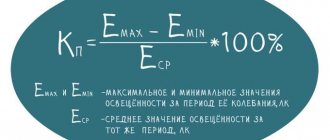

Формула расчета

Что такое коэффициент мощности

Основная формула, применяемая для вычисления коэффициента, имеет такой вид:

К = Vфакт/Мср,

где:

- Vфакт – объем изготовленной за определенное время продукции,

- Мср – средняя производственная мощность за тот же временной период.

Формула нахождения коэффициента использования мощности

Формула производственной мощности, используемая в вычислениях, рассчитывается с применением прироста и выбытия на балансе предприятия за прошедший период (как правило, годовых). Мощность определенного вида оборудования может вычисляться двумя способами: с использованием трудоемкости единицы производимой продукции или производительности одного экземпляра техники.

Формулы производственной мощности

Целевые значения

В качестве ориентира можно использовать значение 80% – средний показатель для фирм Соединенных Штатов. В Европе он несколько выше – 82%.

Расчет годового пробега парка

Формула показывает, что основная задержка при эксплуатации производственного транспорта может быть вызвана плохим уровнем организации ремонтных и профилактических работ. Как правило, фактический показатель готовности отличается от планового.

При перевозке грузов небольшой объемной массы необходимо наращивать борта грузовой платформы, что позволяет полнее использовать грузоподъемность автомобиля. При перевозке тарных грузов используется многоярусная укладка. В этом случае необходимо соблюдать установленные габаритные размеры и обеспечивать надежное крепление укладываемых рядов груза.

Автомобили и прицепы, числящиеся на балансе предприятия, независимо от их технического состояния составляют списочный (инвентарный) состав. Списочное число автомобилей и прицепов каждой марки может быть установлено на любой момент времени по табелю учета автопарка и соответствует данным бухгалтерского учета.

Состав автомобильного парка предприятия характеризуется наличием грузовых автомобилей различных марок с разной грузоподъемностью, автобусов, имеющих разную вместимость. Поэтому исчисляются показатели, отражающие общую грузоподъемность грузовых автомобилей и общую пассажиро-вместимость парка автобусов.

Наличие в балансе относительных величин (удельного веса каждого элемента в общем итоге автомобилс-днсй) позволяет производить сравнение с предыдущими периодами и выявлять важнейшие причины простоя.

Обеспечение одного и того же уровня коэффициента выпуска для каждой инвентарной единицы подвижного состава (автобуса) невозможно, поэтому для расчета годового нормативного количества автомобиле-дней в эксплуатации используется усредненный норматив.

Система ГАРАНТ выпускается с 1990 года. и ее партнеры являются участниками Российской ассоциации правовой информации ГАРАНТ.

Требуемая (необходимая) величина коэффициента выпуска автомобилей на линию должна определяться в оптимальном размере с позиции интересов, как организации, так и потребителя. С позиции автотранспортной организации величина коэффициента отражает возможность эксплуатации подвижного состава и получения дохода, а с позиции потребителя – возможность воспользоваться услугами подвижного состава.

Особенности измерения

Знакомство с коэффициентом спроса и использования

Данные, используемые для будущих вычислений, собираются каждый рабочий день ручным способом. При наличии возможности организуется автоматическая фиксация данных – это поможет тратить меньше временных и трудовых ресурсов для нахождения реального показателя загруженности. Потенциальный показатель считают для определенного временного периода и затем подставляют в формулу.

Важно! Итоговый коэффициент можно определить как для единичной машины или линии, так и для цехового помещения или предприятия в целом. Так что для разных масштабов данные фиксируются с разной периодичностью: статистику по отдельному станку собирают несколько раз в день (например, раз в час), а для всей фирмы ее высчитывают за более длинный период: месячный, сезонный или годовой.

Коэффициент использования пробега (КИПр)

Определяет степень использования пробега автомобиля с грузом.

При работе автомобиля на линии различают пробеги:

общий, с грузом, холостой и нулевой.

Общий пробег

— это расстояние в километрах, проходимое автомобилем в течение рабочего дня.

Пробег с грузом является производительным пробегом.

Холостой пробег

— это пробег автомобиля без груза между пунктами разгрузки и погрузки.

Нулевой пробег

— это пробег автомобиля от парка до пункта погрузки и с последнего пункта разгрузки до парка, а также проезды на заправку топливом.

Коэффициент использования пробега определяют по формуле:

где:

Sгp — пробег с грузом, км; Sо.пр — общий пробег автомобиля, км.

Пример.

Общий пробег автомобиля за день составил 320 км, с грузом — 244 км. Определить КИПр.

Решение.

Величина коэффициента использования пробега зависит от размещения пунктов погрузки и разгрузки, характера грузопотоков и организации диспетчерской службы на линии. Водители-новаторы добиваются сокращения непроизводительных пробегов за счет перевозки попутных грузов. Например, при перевозке сахарной свеклы с поля на сахарный завод они используют обратные рейсы для перевозки на поля минеральных удобрений.

Норматив и толкование значения

Коэффициент трансформации

Рассматриваемый показатель не имеет четких фиксированных нормативных рамок. Для разных категорий фирм границы целевого диапазона будут различны, особенно в применении к человеческим ресурсам. Тем не менее, получившаяся цифра может указывать следующее:

- Если результат ниже 0,7, технологические процессы организованы нерационально, и есть необходимость в изменении стратегий работы (опционально также в добавочных производственных мощностях).

- При более высоком значении эффективность работы можно повысить внутренними силами предприятия.

- Если коэффициент равен единице (стопроцентная загруженность), принадлежащие фирме ресурсы используются максимально. Если есть цель производить еще больше продукции, потребуется приобретение дополнительных единиц техники. Превышать показатель в 100% коэффициент не может.

Важно! На итоговую цифру может оказывать влияние ряд сторонних факторов: внезапное изменение ситуации на фирме или в ее окружении, компании-конкуренты, изменение спроса.

Пример расчета

Составить представление о методике можно, например, на основе показателей работы завода, производящего пеллеты. Для каждого из используемых типов оборудования (мельницы разного назначения, барабан для сушки, аппарат для формирования гранул и т.д.) фиксируют планируемый и реальный объем перерабатываемого сырья в кубических метрах и на их основе считают коэффициент. Можно разделить месяц на три декады и сформировать статистику за каждую из них и за месяц в целом.

К примеру, наиболее производительной из используемых машин оказался барабан. Тогда значение коэффициента у него будет выше всего. Если требуется повысить производительность других типов станков, их нужно нагружать интенсивнее. Чем больше коэффициент у конкретного станка, тем большую нагрузку относительно своего потенциала он несет. 80-85% является хорошим показателем, но даже в этом случае допускается стремление к повышению ввиду наличия 15-20% запасной мощности.

Как рассчитать коэффициент использования

В экономическом обзоре деятельности предприятия применяют расчеты коэффициентов , характеризующие производительность производства. Так, скажем, для оценки загруженности оборудования рассчитывается показатель его использования .

Инструкция

1. Выберите для обзора результативности использования основное средство (либо их группу) и параметры оценки. Применение станков цеха дозволено оценить по времени их работы либо по объему выработанной продукции, применение грузовых автомобилей – по числу тонно – километров перевезенного груза и т.д. Представим, нужно рассчитать показатель использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две смены по двенадцать часов. 2. Определите плановый фонд рабочего времени за анализируемый период с учетом установленного режима работы. Для его расчета дозволено применять производственный табель-календарь, если предприятие работает по пятидневной рабочей неделе. Если на производстве установлены смены, то плановый фонд рабочего времени рассчитывается, исходя из утвержденных графиков сменности. В данном примере плановая загрузка одного станка по времени на месяц будет равна: 30 дней на 24 часа = 720 часов. 3. Определите число часов фактической работы ткацких станков в цехе за период. Для этого вам понадобятся данные табелей учета рабочего времени. Обнаружьте всеобщее число часов, отработанных персоналом цеха. Пускай за месяц рабочими ткацкого цеха было отработано 6 800 человеко-часов, что соответствует фактическому времени работы станков. 4. Рассчитайте показатель использования оборудования ткацкого цеха по формуле – Ки= (Фр/С)/Фп, где:Фр – фактическое число отработанного времени всеми станками, час,С – число станков в цехе, шт,Фп – плановый фонд рабочего времени, час. В данном примере показатель использования оборудования будет равен: 6 800/10/720= 0,94. Следственно, станки ткацкого цеха за месяц применялись на 94%. Остальные 6% – это его простои. Подобно, дозволено рассчитать показатель использования всякого основного средства (либо их группы) за волнующий вас период.

Коэффициент автономии применяется при обзоре финансовой стабильности предприятия. Он показывает долю собственных средств в всеобщей сумме активов предприятия. Данный показатель характеризует степень финансовой автономности предприятия от внешних кредиторов.

Вам понадобится

- -бухгалтерский равновесие предприятия;

- -калькулятор.

Инструкция

1. Для приобретения больше точных расчетов нужно в первую очередь составить агрегированный равновесие на основе имеющегося бухгалтерского равновесия. Такое реформирование внутри равновесия не нарушает конструкции активов и пассивов, оно разрешает объединить статьи по экономическому оглавлению. Коэффициент автономии дозволено рассчитать и без составления укрупненной формы равновесия. В этом случае дозволено взять данные непринужденно из формы № 1, при этом желанно увеличить статью «Капитал и резервы» на величину «Затрат грядущих периодов». 2. Применяя полученные данные, рассчитывается показатель автономии путем деления величины собственных средств на совокупные активы предприятия. 3. Личные средства представляют собой общность финансовых источников предприятия, образованных за счет средств учредителей и итогов финансовой деятельности организации. В бухгалтерском балансе они отражены в разделе «Капитал и Запасы», строка 490. Так же обнаружить величину собственных средств дозволено по дальнейшей формуле: Личные средства = Пассив – Заемный капитал. К заемному капиталу относятся долгосрочные и краткосрочные обязательства. 4. Совокупные активы отражают все собственность предприятия, включая физические и нематериальные активы. Представляют собой результат актива бухгалтерского равновесия и отражены в строке 700. 5. Коэффициент автономии измеряется в долях. Нормативное скептическое значение — 0,5-0,7. Рационально оценивать значение данного показателя в динамике. Рост показателя в динамике указывает на стабильность деятельности предприятия, увеличение его автономности касательно внешних кредиторов. Наибольшее значение данный показатель имеет для инвесторов и кредиторов. Чем выше его значение, тем ниже риск потери вложенных ими средств. Обратите внимание! При составлении агрегированного равновесия нужно быть внимательным, результат актива неизменно совпадает с результатом пассива.

Разработка всякого плана связана с заблаговременным планированием и оптимизацией работы. Это комфортный графический инструмент, применение которого разрешает наглядно изобразить технологическую последовательность и связь событий, общность которых составляет реализация каждого плана.

Инструкция

1. Всякий новейший план требует скрупулезного планирования. Каждая работа делится на временные интервалы, которые могут быть различной длины, но все они заканчиваются наступлением того либо другого события. Событие – это один из терминов сетевого планирования, тот, что обозначает заключение какой-нибудь работы. 2. Работа – это процесс во времени, тот, что подразумевает затрату источников, логичный итог и ответственного исполнителя либо группу исполнителей. Каждый план, таким образом, дозволено охарактеризовать как комплекс работ. А событие в данном случае обозначает, что работа закончена. Следственно на графике работа изображается в виде стрелки либо направленной дуги, а события – в виде кружков, вершин. Общность всех работ – путь. 3. Сетевой график – это графическое изображение комплекса работ в виде событий, связанных между собой подобно сети. Выходит, события – это основные элементы сетевого графика , а его параметры связаны со временем выполнения работ (наступления событий) и именуются временными. 4. Раньше чем строить график, нужно рассчитать временные параметры . Их дозволено поделить на три основные группы по типу элементов сети: параметры событий, работ и пути. Временные параметры событий: ранний срок свершения, поздний срок свершения и запас времени. 5. Ранний срок свершения события – это ожидаемый момент его наступления. Данный параметр равен длительности максимального пути, тот, что будет теснее пройден до этого:t_рс(i) = max t(L_i). 6. Событие может иметь несколько предшествующих путей i и j, в этом случае данный параметр равен:t_рс(j) = max (t_рс(i) + t(i, j)), где t(i, j) – протяженность работы от события i к событию j. 7. Поздний срок свершения события – это предельный момент времени, к которому событие должно наступить. Данный параметр узко связан с представлением критичности пути. Скептическим именуется самый протяженный путь на графике. t_пс(i) = t_кр – max t(L_ic), где L_ic – оставшийся путь от данного события до завершающего. 8. Параметры работы: • Продолжительность t(i, j) – число временных единиц, отведенное на выполнение данной работы;• Ранний срок начала работы совпадает с ранним сроком наступления предшествующего события:t_рнр(i, j) = t_рс(i);• Ранний срок окончания равен сумме параметров раннего срока начала работы и ее длительности t_рор(i ,j) = t_рн(i, j) + t(i, j) = t_рс(i) + t(i, j);• Поздний срок начала работы равен разности между моментом наступления дальнейшего события и длительностью работы t_пнр(i, j) = t_пс(j) – t(i, j);• Поздний срок окончания работы совпадает со сроком позднего срока свершения дальнейшего события t_пор(i, j) = t_пс(j);• Полный запас времени. 9. Параметры пути: длительность и протяженность скептического (максимального) пути, а также запас времени пути. На сетевом графике присутствует несколько путей, всякий из тот, что представляет собой сеть работ, в которой финальное событие всей предшествующей работы совпадает с началом дальнейшей. Самый крупной путь – скептический. 10. Временные параметры , связанные с запасом времени, представляют самый крупный интерес. Они показывают, насколько дозволено увеличить длительность, дабы не нанести крупной урон сроку заключения плана. 11. Таким образом, запас времени события – это такой период времени, на тот, что дозволено задержать определенное событие и тот, что не вызовет увеличения каждого срока плана. Полный запас времени работы – это временной показатель, тот, что равен максимальному сроку увеличения ее длительности без увеличения срока плана R_р (i ,j) = t_пс(j) – t_рс(i) – t(i, j). 12. Запас времени пути равен разности между длительностью скептического пути и определенного рассматриваемого пути R(L) = t_кр – t (L). Обратите внимание! Для возрастания результативности применения оборудования нужно снижать время его простоев. Для этого надобно использовать добротное сырье, уделять внимание возрастанию квалификации персонала, заменять изношенное оборудование новым.

Практическое применение КИМ

Вычисление показателя для единичного станка или машины дает возможность узнать следующие данные:

- есть ли эпизоды простаивания в рабочем процессе, и чем они обусловлены;

- насколько востребован данный экземпляр оборудования, и как часто он используется;

- за какую часть приносимой прибыли ответственен станок;

- можно ли эксплуатировать единицу техники более эффективно, стоит ли ее модернизировать.

Определение коэффициента для организации в целом сможет показать:

- насколько можно увеличить объем производимой продукции или оказываемых услуг;

- эффективно ли эксплуатируется установленное оборудование;

- насколько загружены производственные линии;

- в каких границах может расти себестоимость продуктов (при низком коэффициенте возможен рост объема продукции, сопряженный с увеличением себестоимости единичного экземпляра).

Чтобы определить потенциал увеличения объема производства, нужно узнать значение разрыва (обозначим его Р) между возможным и реальным количеством производимой продукции. Оно вычисляется по формуле:

Р = (РОП-ПОП)/ПОП * 100%,

где РОП – реальный объем производства, а ПОП – потенциальный.

Коэффициент использования мощности

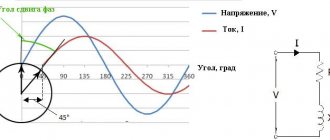

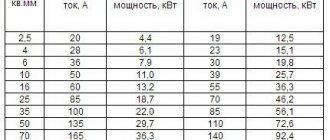

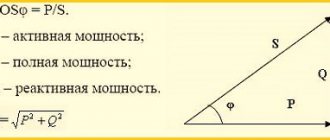

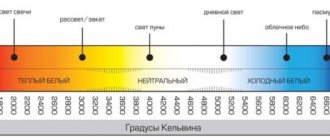

Коэффициент, обозначаемый как cos φ, показывает долю наибольшей возможной мощности, обеспечиваемую переменным электротоком вследствие задерживания напряжения. Он равен косинусу угла смещения этих двух величин. Диапазон возможных значений показателя находится между нулем и единицей. У полностью емкостных (конденсаторные элементы) или индуктивных (трансформаторы и другие устройства с катушками) контуров рассматриваемый угол будет прямым, соответственно, его косинус равен 0. При этом для элементов первого типа ток опережает напряжение, для второго – наоборот. У абсолютно резистивных цепочек электроток идет в фазе с прилагаемым напряжением, угол равен 0, а его косинус – 1. При фиксированном мощностном показателе и не меняющемся напряжении токовая сила будет уменьшаться с увеличением cos φ.

Проблемы низкого cos φ

Важность данного показателя обусловлена его ответственностью за поддержание индуктивной нагруженности. Когда коэффициент слишком низок, проблема может корениться в искажении формы электротока или большой разнице фаз между ним и напряжением на нагрузочных зажимах. Идеальным является значение коэффициента, равное единице, определенно недостаточным – ниже 0,8. При низких значениях соответствующий процент мощности (для 0,8 это 20%) сохраняется в системе, что может нанести вред генератору или двигателю (в частности, подшипниковым элементам). Также это накладывает дополнительную нагрузку на провода, от них требуется большая толщина. Необходимость выдерживать больший ток приводит к снижению общей эффективности из-за увеличения потерь тепла.

Решение проблемы низкого cos φ

Чаще всего для этой цели применяется установка коммутируемой группы конденсаторных элементов параллельно электроцепи. Можно задать автоматическое включение и выключение блока с опорой на значения разных показателей системы. Чаще конденсаторы ставят в первичной электросети силовой подстанции.

Коррекция низкого коэффициента осуществляется через использование конденсаторов

Планирование потребности в производственных мощностях (CRP)

Использование данных систем преследует цель повысить эффективность работы оборудования, команд сотрудников, конвейерных линий. Суть состоит в планировании и нахождении баланса загруженности для реализации плана по выпуску конечного продукта. Планировать необходимые объемы мощностей нужно для каждого типа производимой продукции с учетом структуры технологического процесса. Система генерирует отчет о расхождениях между необходимой загрузкой и представленными в наличии мощностями.

Планирование потребности в производственных мощностях

Коэффициент использования мощности – важный параметр, помогающий определить, какими возможностями для повышения эффективности обладает предприятие, отдельная производственная линия или единица оборудования. Проведение расчетов с его использованием поможет оптимизировать производство, выявить, какие оборудование и технологические процессы нуждаются в модернизации или замене.

Факторы использования производственных мощностей

На каждом предприятии производственные мощности функционируют под влиянием экстенсивных и интенсивных факторов. От того, насколько эффективно они используются, зависят конечные результаты всей работы.

Экстенсивное применение имеющихся мощностей на производстве, представляет собой в первую очередь увеличение времени работы оборудования в течение определенного календарного периода времени. Здесь же учитывается и количество реально действующего оборудования от общего количества оборудования предприятия.

Для того чтобы оборудование работало дольше, необходимо сократить или вовсе ликвидировать внутрисменные простои. В связи с этим, ремонт и обслуживание оборудования должны быть своевременными и качественными. Основной производственный цикл непрерывно получает нужное количество рабочих, сырья, материалов и энергии. В результате, удается существенно повысить коэффициент сменности работы оборудования.

Кроме того, производственные мощности становятся более эффективными при снижении количества неиспользуемого оборудования и вводе в эксплуатацию оборудования, которое ранее не было установлено и не использовалось. Это дает возможность существенно повысить прирост производства и снизить трудовые потери рабочих. Однако, экстенсивное развитие имеет определенные пределы, при достижении которых становится неэффективным. Более широкими возможностями обладает интенсивный путь развития.

При интенсивном использовании производственные мощности увеличиваются за счет повышения степени загруженности оборудования в течение определенного времени. Чтобы достичь такого повышения проводится модернизация имеющихся машин и механизмов. При этом, выбирается наиболее оптимальный режим для их работы. Оптимизация технологических процессов позволяет увеличивать количество выпускаемой продукции, оставляя неизменными основные фонды и количество рабочих. Выпуск единицы продукции осуществляется с меньшими материальными затратами. Для расчетов наиболее эффективного использования производственных мощностей существуют специальные формулы, включающие в себя основные показатели и коэффициенты.