Дата публикации: 28 октября 2013. Категория: Статьи.

В практике электромонтажных организаций применяют ряд способов центровки валов. Скажем сразу, что в данной статье не рассматриваются современные, ультрамодные – лазерные системы центровки валов, имеющие достаточно высокую стоимость. В статье дается обзор способов центровки и приспособлений, доступных для изготовления собственными силами, которыми пользовались в СССР и которые популярны посей день. К таким системам центровки относятся: центровка валов при помощи одной или двух пар радиально-осевых скоб, центровка валов по полумуфтам, центровка с применением приспособления с электромагнитным прижимом и индикаторами, . Ниже в той же последовательности рассматриваются все указанные способы, а также применяемые при этом приспособления.

Центровка валов при помощи одной пары радиально-осевых скоб

| Рисунок 1. Центровка двухопорных валов при помощи одной пары радиально осевых скоб |

Этот способ получил наибольшее распространение в монтажной практике.

Конструкция радиально-осевых скоб и их крепление показаны на рисунке 1.

Наружную скобу 1 закрепляют на полумуфте 2 установленной машины, а внутреннюю скобу 3 – на полумуфте 4 машины, которая должна быть соединена с установленной. Скобы крепят при помощи хомутов 5 и болтов 6. В процессе центровки измеряют боковые зазоры a и угловые зазоры b при помощи щупов, индикаторов или микрометров. В двух последних случаях индикатор или микрометрическую головку устанавливают на место болтов 7 и 8.

Перед началом измерения полумуфты должны быть разъединены, а валы раздвинуты с тем, чтобы скобы и полумуфты при вращении валов не прикасались. Для большей точности измерений при помощи болтов устанавливают минимальные зазоры a и b.

Независимо от способа проверки соосности валов зазоры между плоскостями полумуфт или между остриями радиально-осевой скобы измеряют щупом таким образом, чтобы пластинки щупа входили в зазор с ощутимым трением и на глубину не менее 2/3 своей длины (практически до 20 мм). Ввиду того что при замерах щупом неизбежны погрешности, величина которых зависит от опытности исполнителя, результаты измерений следует контролировать. При правильных замерах сумма числовых значений четных замеров равняется сумме числовых значений нечетных замеров, то есть

a1 + a3 = a2 + a4 и b1 + b3 = b2 + b4.

Практически можно считать, что замеры выполнены правильно, если разница между этими суммами будет составлять не более 0,03 – 0,04 мм.

В противном случае, не изменяя положения полумуфт, измерения следует повторить более тщательно.

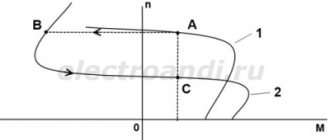

На рисунке 2 показаны четыре взаимных положения валов машин.

Рисунок 2. Взаимные положения валов машин

В положении А валы расположены на одной прямой, и центры их совпадают. Очевидно, что при одновременном проворачивании валов зазоры a и b должны оставаться неизменными.

В положении Б валы параллельны один другому, но между ними есть сдвиг. При проворачивании валов угловые зазоры b остаются неизменными, а боковые зазоры a изменяются.

В положении В центры валов совпадают, но оси их расположены под углом. В этом случае при проворачивании валов меняются величины угловых зазоров b, а боковые зазоры сохраняются.

Наконец, в положении Г центры валов сдвинуты и оси их расположены под углом. При проворачивании валов будут изменяться величины как угловых b, так и боковых зазоров a.

Первое измерение зазоров a1 и b1 производят, когда скобы находятся в верхнем положении. Затем валы проворачивают на 90° в направлении вращения приводного механизма или генератора и снова замеряют зазоры a2 и b2 при совпадении рисок на валах. Всего делают четыре замера при каждом повороте валов на 90°. Пятый замер выполняют как контрольный, когда скобы снова приходят в верхнее положение. Величина зазоров в первом и пятом положениях скоб должны совпадать.

| Рисунок 3. Приспособление для поворота вала крупной или средней машины |

Во избежание неточностей при замерах рекомендуется повторно измерять зазоры (вновь проворачивая валы в те же положения), причем замеры должно производить одно и то же лицо.

Действительной величиной зазоров a и b в данной точке будет полусумма соответствующих зазоров, измеренных при двух замерах в этой точке. В зависимости от массы роторов проворот валов осуществляют либо вручную, либо при помощи крана.

Проворот вала у электрических машин небольшой мощности производят вручную без каких-либо приспособлений. Для проворота вручную вала крупной или средней машины рекомендуется применять специальное приспособление, показанное на рисунке 3. Оно состоит из рычага 1, ленты 2 и зажима 3 для ленты.

| Рисунок 4. Схема поворота вала крупной электрической машины при помощи крана |

Проворот вала с помощью крана (рисунок 4) осуществляют при монтаже крупных электрических машин мощностью 1000 кВт и более. В этом случае на вал 1 навивают несколько витков стального каната 2 с петлями 3 и 4 на концах. Петлю 3 зацепляют за болт 5, проходящий через отверстие полумуфты, а петлю 4 прикрепляют к крюку крана, которым при помощи каната 2 вращают вал 1.

Перед измерениями (после того, как валы провернуты на требуемый угол) канат должен быть ослаблен. Чтобы исключить возможность сближения или расхождения полумуфт при провороте валов (осевой ход), последние необходимо запереть специальными упорами (рисунок 5).

| Рисунок 5. Запирающий упор |

Иногда, если валы агрегата расположены близко к фундаменту, измерять зазор между полумуфтами внизу затруднительно или невозможно. В таких случаях зазоры измеряют только в трех точках, то есть сверху и по бокам, а величину зазора в недоступном месте определяют подсчетом, исходя из того, что сумма зазоров «верх» плюс «низ» равна сумме зазоров «бок1» плюс «бок2». При неизвестном зазоре между полумуфтами снизу это равенство пишут так: b1 + x = b2 + b4, откуда неизвестный зазор x = (b2 + b4) – b1.

После подстановки в это равенство числовых значений боковых и верхнего зазора определяют неизвестный зазор снизу.

| Рисунок 6. Схема нанесения рисок на ободах полумуфт для замеров щупом |

После каждого перемещения валов в том или ином положении все последующие измерения выполняют лишь после надежного прикрепления лап двигателя или стоек подшипников к фундаментным плитам. В противном случае при подтяжке болтов после измерения центровка будет нарушена.

Зазоры между плоскостями полумуфт измеряют щупом в одних и тех же точках. Для этого на ободах полумуфт наносят риски 1 с буквенными обозначениями верха В, низа Н и боков Б (рисунок 6).

Пример. На рисунке 7, а записаны значения измеренных зазоров (в миллиметрах) для четырех положений валов. Величины боковых зазоров написаны над окружностью, а угловых – внутри окружности. Цифры в обозначениях зазоров a1, a2, a3, a4 показывают порядковые номера замеров зазоров.

Рисунок 7. К примеру центровки валов при помощи одной пары радиально-осевых скоб

На рисунке 7, б указаны размеры (в миллиметрах) присоединяемой машины: расстояние от муфты до подшипника 3 l1 = 300 мм; расстояние от муфты до подшипника 4 l2 = 1600 мм; расстояние от оси вала до болта 5 r = 350 мм.

Для обеспечения центровки валов необходимо смещать подшипники 3 и 4 присоединяемой электрической машины (мощностью более 1000 кВт), передвигая их по плите или перемещая в вертикальной плоскости посредством добавления или убавления подкладок под стойками подшипников.

Введем следующие обозначения: x1 и x2 – горизонтальное перемещение подшипников 3 и 4 по плите вправо (рисунок 7, в), если перед x1 и x2 стоит знак (+), и влево, если стоит знак (–); смотреть надо на торец муфты (со стороны установленной машины); y1 и y2 – вертикальное перемещение подшипников 3 и 4 вверх, если перед y1 и y2 стоит знак (+) и вниз, если стоит знак (–).

Необходимое перемещение можно рассчитать по следующим формулам, подставляя в них числовые значения, указанные на рисунке 7, а и б:

Следовательно, подшипник 3 надо поднять вверх на 0,23 мм и передвинуть вправо (знак «+») на 0,16 мм; подшипник 4 следует поднять на 0,82 мм и передвинуть вправо (знак «+») на 0,87 мм (смотрите рисунок 7, в).

Из рисунка 7, а видно, что сумма четных замеров горизонтальных и вертикальных зазоров равна сумме нечетных. Действительно:

a1 + a3 = a2 + a4 = 1,42 мм; b1 + b3 = b2 + b4 = 1,48 мм.

Пользуясь этим равенством, можно проверить результаты измерений зазоров. Если суммы не сходятся, очевидно, прогибается скоба или валы имеют осевые перемещения, которые должны быть устранены.

Центровка валов при помощи двух пар радиально-осевых скоб

При угловых смещениях валов, то есть когда a1 + a3 больше или меньше a2 + a4 (или b1 + b3 больше или меньше b2 + b4), для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180°, как показано на рисунке 8, а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой – только угловые. Обе пары скоб должны измерять угловые зазоры на одинаковом радиусе (расстоянии от оси).

Рисунок 8. Центровка валов при помощи двух пар радиально-осевых скоб

Измерения производят, как и при предыдущем способе, при последовательном провороте обоих роторов на 0, 90, 180 и 270°.

На рисунке 8, б приведена схема с буквенными названиями замеряемых зазоров. На рисунке 8, в показаны четыре положения, при которых производят замеры. Так, например, в положении II замеряют два угловых зазора bII4 и bII2, а также один боковой зазор a2; в положении III – bIII1 и bIII3 и a3 и так далее. Затем определяют результирующие угловые зазоры, которые равны полусумме двух угловых зазоров, замеренных в одной и той же точке одной, а затем другой парой скоб, то есть

Необходимые перемещения y1 и y2; x1 и x2 определяют по формулам, приведенным выше (в случае центровки одной парой скоб), подставляя в них значения результирующих угловых зазоров b1 и b2; b3 и b4.

Центровка валов по полумуфтам

Одна из разновидностей скоб для центровки валов по полумуфтам приведена на рисунке 10, в, в статье «Точные измерительные инструменты и приборы, используемые при центровке валов электрических машин» и рисунке 9 расположенном ниже. В скобу ввернут измерительный болт с контргайкой. Боковые зазоры a измеряют при помощи щупа между измерительным болтом и внешней поверхностью полумуфты (вместо измерительного болта можно применять индикатор), а угловые зазоры b – между торцами полумуфт.

| Рисунок 9. Центровка валов по полумуфтам. 1 – скоба; 2 – болт; 3 – измерительный болт |

В каждом положении полумуфт (0, 90, 180 и 270°) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров (два или четыре).

Перемещения y1 и y2; x1 и x2 подсчитывают по формулам, приведенным в случае центровки одной парой скоб, подставляя в них средние значения осевых зазоров b1 и b2, b3 и b4.

При центровке по полумуфтам следует иметь в виду, что точность центровки жестких муфт, имеющих подвижные соединения (зубчатые муфты), может быть меньшей, чем точность центровки эластичных муфт. Поэтому у муфт с подвижными соединениями при каждом измерении необходимо убедиться в отсутствии заклинивания. Это выполняют при помощи рычага, которым проверяют наличие свободного углового перемещения соединенных частей в обе стороны.

Сборка соединительных муфт

Соосность горизонтальных валов определяется центровкой по полумуфтам. Радиальные и осевые зазоры при центровке измеряют при исходном положении 0° и после поворота валов на 90°, 180° и 270° в направлении рабочего вращения. При каждом положении полумуфт проводят замер радиального и осевого зазора между полумуфтами. Для контроля правильности измерений, после четырёх замеров необходимо установить полумуфты в первоначальное положение (0°). Результаты повторных измерений в этом положении должны совпадать с первоначальными, в противном случае следует найти причину отклонения и устранить. Результаты измерений заносят в круговую диаграмму. Правильность измерения проверяют, сопоставив суммы результатов, полученных при измерении на противоположных сторонах полумуфт. Эти суммы должны быть равны между собой. Допускаемое отклонение не должно превышать 0,02 мм.

Полученные замеры по торцу и окружности можно привести к нулю путём вычитания из полученных результатов наименьшего зазора. В случае неудовлетворительных результатов центровки и необходимости перемещения валов в горизонтальной и вертикальной плоскостях, определяют величины перемещения (рисунок 4.40):

x1 = A × (L + l) / dm

;

y1 = A × l / dm

;

x2 = y2 = R / 2

;

x = x1 + x2

;

y = y1 + y2

;

x = A × (L + l) / dm + R / 2

;

y = A × l / dm + R / 2

,

где R = R1 – R2

– расцентровка валов по окружности;

A = A1 – A2

– расцентровка валов по торцу.

Рисунок 4.40 – Схема центровки валов: I, II – плоскости замеров; 1 – центрируемый вал; 2 – базовый вал; №1…№4 – опоры

Центровка с применением приспособления с электромагнитным прижимом и индикаторами

Приспособление, изображенное на рисунке 10, было разработано в СССР, Московским проектно-экспериментальным отделением (МОПЭО) института Тяжпромэлектропроект. По своей конструкции это приспособление позволяет производить измерения при центровке валов как индикаторами, так и пластинчатым щупом.

Рисунок 10. Центровка валов при помощи приспособления с электромагнитным прижимом и индикаторами. 1 – угольник; 2 – индикаторы; 3 – держатели; 4 – установочный винт; 5 – магнитопровод; 6 – катушки электромагнита; 7 – цилиндрические пальцы (шарнир); 8 – поворотные башмаки полюса; 9 – обод полумуфты

Приспособление состоит из двух П-образных электромагнитов, питающихся от батареек карманного фонаря и снабженных шарнирными полюсными башмаками, которыми оно удерживается на ободах полумуфт центрируемых валов. Форма полюсных башмаков обеспечивает прилегание их к ободам полумуфт независимо от диаметра последних.

Установка двух индикаторов непосредственно на приспособлении позволяет выполнять измерения одновременно в горизонтальной и вертикальной плоскостях и с большей точностью чем при измерениях индикаторами, укрепленными на штативах, когда мерительный штифт индикатора скользит по грубообработанным поверхностям обода и торца полумуфт. При отсутствии индикаторов приспособление позволяет произвести измерения щупом. Для этого в держателе 3 индикаторов устанавливают мерительный штифт, подобный установочному винту 4.

Как центрировать агрегаты?

Перед измерениями проверяется затяжка анкеров и корпусов подшипников. Ослабление крепления, наличие трещин в раме, дефекты фундамента, неравномерная осадка пола являются причинами нарушения центровки при работе механизмов.

Приспособления устанавливаются на полумуфты, затем замеряется расцентровка:

- радиальная в вертикальной плоскости;

- радиальная в горизонтальной плоскости;

- торцевая в вертикальной плоскости;

- торцевая в горизонтальной плоскости.

По результатам измерений производится корректировка положения осей валов. Для этого опоры перемещают по вертикали с помощью прокладок, а по горизонтали болтами, расположенными на раме. Центровочную скобу устанавливают в положение большего значения параметра расцентровки, после чего опоры перемещают на величину фактической расцентровки.

Центровка валов производится поочередно в горизонтальной и вертикальной плоскостях. После окончания процесса перемещения и фиксации опор измерения производят повторно. Если это необходимо, их корректируют снова.

В тех случаях, когда один из валов не может проворачиваться при центровке, зазоры между плоскостями полумуфт можно измерять и при вращении только одного вала. Для этого применяют специальное приспособление 2, прикрепляемое к полумуфте вала 1, который может вращаться (рисунок 11), или скобы показанные на рисунке 10, б и в, в статье «Точные измерительные инструменты и приборы, используемые при центровке валов электрических машин». Такой способ получил название способа «обхода одной точкой».

| Рисунок 11. Центровка валов способом «обхода одной точкой» |

В этом случае боковое смещение a контролируют щупом по зазору между штифтом 4 приспособления 2 и ободом полумуфты 5, установленной на валу 6. Угловое смещение b измеряют при помощи щупа 7 по зазору между торцами полумуфт 3 и 5.

При монтаже электрических машин мощностью более 500 кВт могут иметь случаи центровки машин с одноопорным валом или соединения с механизмами, имеющими зубчатую передачу. Ниже приводятся рекомендации по выполнению этих работ.

Устройства для контроля центровки

Опытные мастера способны произвести контроль центровки, приложив металлическую линейку к муфте и по просвету определив соосность. Но для большей уверенности, чтобы уложиться в норму, можно воспользоваться пластинчатым щупом или индикатором ИЧ-0,01. Последний обеспечивает необходимую точность 0,01 мм, которой достаточно, чтобы уложиться в норму.

Сначала разъединяются полумуфты, а затем на них или на валах рядом устанавливают приспособления для центровки валов электрических машин. Они должны быть достаточно жесткими, чтобы не прогибались в процессе измерений. Измерения можно проводить также при соединенных муфтах.

После установки и укрепления приспособлений проверяется работоспособность механизма индикатора. Для этого следует оттянуть и вернуть на место измерительные стержни. При этом стрелка должна прийти в исходное положение.

Осевые и радиальные зазоры проверяются путем одновременного поворота обоих роторов из исходного положения на углы 90°, 180° и 270° в сторону вращения привода.

Центровка машин с одноопорным валом

В этом случае прицентровываемый (одноопорный) вал одним концом опирается на предварительно выверенный подшипник, а другой конец его располагают так, чтобы выступ одной полумуфты попал в выточку другой. Это соединение полумуфт, как указывалось в статье «Муфты для соединения валов электрических машин», называется фланцевым и показано в указанной статье на рисунке 1, а.

Таким образом, прицентровываемый одноопорный вал опирается одним концом на поясок полумуфты, а другим – на свой подшипник. Между торцами полумуфт оставляют небольшой осевой зазор 1 – 2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых несколько меньше, чем диаметр болтов муфты. Болты точно пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае двухопорных валов. Необходимые перемещения подсчитывают по тем же формулам, что и при центровке двухопорных валов одной парой скоб.

После центровки следует проверить правильность выполнения этой операции, так как в результате неравномерной затяжки болтов, неточной обработки торцов полумуфт и так далее могут возникнуть перекосы и может быть нарушена центровка.

| Рисунок 12. Приспособление для подъема валов средних и крупных электрических машин на небольшую высоту |

Для проверки на шейке одноопорного вала устанавливают два индикатора: один в вертикальной плоскости, а другой в горизонтальной, прикрепив их к подшипнику (по месту), и замечают показания индикатора, установленного в вертикальной плоскости. Затем при помощи приспособления (рисунок 12) приподнимают конец вала, извлекают нижний вкладыш подшипника и возвращают конец вала в прежнее положение; индикатор установленный в вертикальной плоскости, должен дать прежнее показание. Проворачивая ротор на 0, 90, 180 и 270°, определяют величину биения концов вала по индикатору, установленному в горизонтальной плоскости.

Правильность центровки и соединения полумуфт определяют по величине биения конца вала.

При отсутствии технических условий завода-изготовителя следует руководствоваться следующими предельно допустимыми величинами биения конца вала в зависимости от быстроходности машины:

| Для машин с частотой вращения, об/мин | Предельно допустимая величина биения конца вала, мм |

| до 1000 от 1000 до 1500 от 1500 до 3000 | 0,15 – 0,20 0,12 – 0,15 0,05 – 0,08 |

Центровка валов электрических машин с зубчатой передачей

В этом случае за базу прицентровки принимается редуктор, а все перемещения производят за счет электрической машины, прицентровываемой к редуктору. При этом следует учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на величину вертикального зазора в подшипниках, поэтому вал прицентровываемой электрической машины устанавливают выше вала зубчатого колеса на упомянутую величину вертикального зазора.

В практике электромонтажных организаций имеют место случаи, когда вал 1 приводного электродвигателя соединяется с валом 4 редуктора с помощью промежуточного вала, не имеющего подшипников, как это показано на рисунке 13. Такие случаи, в частности, имеют место при соединении приводного двигателя с редуктором клети на прокатных станах.

| Рисунок 13. Центровка валов при наличии промежуточного вала |

Длина промежуточного вала достигает 1,5 – 2 м и непосредственная проверка взаимного расположения валов приводного двигателя и редуктора с помощью щупа, индикатора или другого измерительного инструмента в таких случаях невыполнима. Для этого наиболее простым способом является центровка валов при помощи специально изготовленных угольников 2 и визирной струны 3 (рисунок 13).

Внешние стороны каждого угольника должны быть простроганы под углом 90°. Угольники крепят одной стороной к торцевым плоскостям полумуфт, а по другим их сторонам натягивают струну из стальной тонкой проволоки. По струне и угольникам измеряют как боковые, так и угловые смещения валов двигателя и редуктора. Для крепления угольников к плоскостям полумуфт и для натяжки визирной струны применяют болты с гайками. При выборе диаметра болтов и затяжке гаек следует учитывать, что любое по величине перемещение болтов в отверстиях полумуфт в процессе проворачивания валов может привести к неправильным замерам и неудовлетворительному качеству центровки.

Подписка на рассылку

Насосы различного вида распространены как в промышленности, так и в быту. Они используются для водоснабжения промышленных объектов и населенных пунктов, в химической промышленности для перекачки агрессивных сред, в агропромышленном комплексе для полива земель и т.д. Безопасная эксплуатация насосного оборудования напрямую зависит от правильной центровки валов приводного двигателя и самого насоса. Правильная центровка насоса с электродвигателем позволяет минимизировать вибрацию агрегата, которая со временем вызывает преждевременный выход подшипников из строя, искривление валов и износ рабочих органов. Наиболее остро такая проблема стоит в промышленности для насосов с большой объемной подачей, укомплектованными двигателями большой мощности. Моноблочные агрегаты не в центровке не нуждаются, так как рабочие колеса запрессованы непосредственно на удлиненный вал электродвигателя. Эта процедура необходима для агрегатов, у которых соединение между насосом и электродвигателем выполнено с помощью муфты.

Виды несоосности: Чтобы правильно выполнить соединение насоса с электродвигателем нужно не допустить возникновения несоосности (коллинеарности) между валами. Геометрические оси вращения валов насоса и приводного электродвигателя, связанных между собой муфтой, при неправильной установке могут не совпадать. Такое расхождение может быть параллельным (а), угловым (б) или смешанным (в)

При параллельной неосоосности оси вращения валов располагаются в одной плоскости на определенном промежутке друг от друга по вертикали или горизонтали. Величина несоосности этого типа равна расстоянию между осями валов в миллиметрах. При угловой коллинеарности оси вращения валов располагаются под углом друг к другу, в результате чего возникает раскрытие полумуфт. Чтобы численно оценить величину несоосности этого типа нужно измерить смещение оси вращения вала двигателя относительно оси вала насоса в двух местах на расстоянии 100 мм друг от друга. После этого полученные данные складываются, а полученный результат делится на расстояние между точками замера. Величина углового раскрытия муфт выражается в мм/100мм. Смешанная несоосность характеризуется расхождением осей вращения валов как в вертикальной плоскости, так и по углу. Для измерения расхождения валов используются как современные лазерные, так и аналоговые приборы

Когда проводится центровка

Центровка валов насоса и электродвигателя выполняется: • после установки нового насосного оборудования; • по окончании капитального ремонта с заменой трубопроводных линий; • при возникновении вибрации и повышенного шума во время эксплуатации; • если температура подшипниковых щитов превышает номинальное значение.

Как производится центровка

Прежде чем выполнять центровку следует определить стационарный и подвижный механизм. В паре насос-двигатель, стационарную позицию занимает первый агрегат, так как к нему обычно уже присоединен трубопровод. Поэтому за опорную линию с нулевыми координатами принимается центр вращения оси насоса. По результатам проведенных замеров осуществляется центровка двигателя относительно неподвижного агрегата. В горизонтальной плоскости несоосность устраняется перемещением корпуса электрической машины вправо или влево с одновременным контролем углового несовпадения, а вертикальная коллинеарность – с помощью регулировочных подкладок под лапы.

При наличии специальных измерительных приборов опытному специалисту не потребуется много времени для устранения несоосности. Но если таковые отсутствуют

центровка насоса с электродвигателем своими руками с помощью линейки, штангенциркуля и пластинчатых щупов растянется надолго. Для проверки коллинеарности валов можно использовать и два отрезка жесткой проволоки, которые закрепляются на полумуфтах со стороны двигателя и насоса и загибаются навстречу друг другу. Для боле точного измерения свободным концам проволок придают форму конуса. Между остриями импровизированных индикаторов должен остаться зазор величиной не более 1 мм. Медленно проворачивая скрепленные болтами полумуфты, с помощью щупа замеряют зазор через каждые 90° в плоскости, перпендикулярной оси вращения. По результатам выполненных измерений принимают решение о способе устранения возможной коллинеарности.

Сопряжение двигателя с приводимым механизмом посредством жестких муфт различной конструкции требует очень точного соблюдения соосности валов. Чтобы снизить вероятность возникновения коллинеарности любого типа для соединения валов используется упругая муфта для соединения насоса с электродвигателем.

Источник

Центровка валов многомашинных агрегатов

В многомашинных агрегатов прокатных станов, насчитывают до пяти соединенных между собой электрических машин, весьма важным условием является центровка (выверка линии валов) в процессе монтажа агрегата. В трех- и пятимашинных тихоходных преобразовательных агрегатах в качестве приводных машин применяют синхронные двигатели нормального исполнения, подшипники которых не рассчитаны на дополнительные нагрузки от якорей генераторов, имеющих только по одному собственному подшипнику.

Для разгрузки подшипников приводного двигателя от дополнительных нагрузок на них, вызванных подвеской валов якорей генераторов, имени С. М. Кирова (сегодняшнее название – ОАО «Силовые машины») впервые предложил применять новый метод выверки линии валов машин в таких агрегатах.

Сущность состоит в том, что для равномерного распределения нагрузок на подшипники агрегата предусматривается установка отдельных валов в такое взаимное расположение, при котором плоскости фланцев (рисунок 14) имели бы некоторый угловой развал, заданный расчетом. Так, например, в трехмашинном преобразовательном агрегате, состоящем из синхронного двигателя и двух генераторов постоянного тока, предназначенных для питания приводных двигателей блюминга, предложил установить общую линию валов так, чтобы между плоскостями фланцев соединения А (рисунок 14) был зазор 0,6 мм, а торцевые плоскости фланцев соединения Б были параллельны.

Рисунок 14. Схема выверки трехмашинного агрегата. I, III – генераторы; II – приводной двигатель

Одновременно для таких агрегатов заводом-изготовителем указываются величины нагрузок на подшипники, определенные расчетным методом.

Как правило, электрические машины указанных агрегатов поступают к месту монтажа в разобранном виде. Перед началом работ по выверке линии валов многомашинных агрегатов устанавливают и выверяют фундаментные плиты, затягивают анкерные болты, устанавливают стойки подшипников, статоры и нижние полустанины, заводят роторы в статоры, а в машинах постоянного тока – якоря. Кроме того, необходимо выполнить следующие подготовительные работы: – ознакомиться с заводским эскизом агрегата. На эскизе должны быть указаны номера машин, подшипников, фланцев, а также нагрузки на подшипники агрегата, величины углового развала фланцев с расчетными данными по установке линии валов, приведенными в технической документации завода-изготовителя; – проверить исправность приспособления для определения нагрузок на подшипники (рисунок 15) и возможность использования для этой цели подъемно-транспортных механизмов, имеющихся на монтажной площадке (масса вала с ротором или якорем не должна превышать грузоподъемность крана); – определить необходимое сечение стропов и выбрать их в зависимости от максимальной нагрузки на проверяемый подшипник при взвешивании части вала с ротором (якорем).

Операции по выверке линии валов агрегата на основании расчетных данных выполняют в такой технологической последовательности: – замеряют и регулируют уклоны шеек вала средней машины агрегата, имеющей два собственных подшипника, таким образом, чтобы шейки вала находились на одной высоте по отношению к горизонтальной плоскости, а также выверяют и закрепляют подшипниковые стойки этой машины; – прицентровывают к выверенному валу средней машины вал машины, имеющей одну подшипниковую стойку, для чего: проверяют соответствие размеров центрирующего выступа и заточки сочленяемых фланцев; вводят центрирующий выступ фланца присоединяемого вала в выточку фланца (или полумуфты) выверенного вала средней машины; замеряют и регулируют зазор между торцами фланцев, устанавливают и затягивают временные стяжные болты; – прицентровывают к выверенному валу средней машины вал второй машины и поочередно с каждой стороны валы остальных машин агрегата (в последовательности изложенной выше);

| Рисунок 15. Схема установки приспособления для определения нагрузок на подшипники многомашинных агрегатов методом взвешивания. 1 – индикатор; 2 – рукоятка ручного привода гидравлического домкрата; 3 – серьги динамометра; 4 – динамометр; 5 – строп из стального каната (к мостовому крану); 6 – приспособление для плавного подъема вала агрегата; 7 – гидравлический ручной домкрат; 8 – универсальный строп из стального каната; 9 – стойка подшипника; 10 – вал ротора (якоря) |

– проверяют жесткость соединения фланцев черновыми болтами, а также надежность закрепления подшипниковых стоек; – подвешивают динамометр с приспособлением для плавного подъема вала к крюку мостового крана (смотрите рисунок 15); – снимают крышки и верхние вкладыши подшипников, после чего закрепляют индикатор на стойке проверяемого подшипника; – подвешивают взвешиваемую часть вала 10 к динамометру, укрепленному на приспособлении для плавного подъема вала; – осторожно поднимают крюк крана с подвешенным валом до тех пор, пока не натянутся стропы и начнет двигаться стрелка динамометра; – продолжают подъем вала при помощи гидравлического ручного домкрата, установленного между скобами приспособления для плавного подъема вала до тех пор пока стрелка индикатора не отклонится на 1 – 3 деления, что свидетельствует об отрыве вала от вкладыша подшипника; при этом производят первую запись показаний динамометра и индикатора в момент отрыва вала от вкладыша подшипника; – осторожно опускают вал гидравлическим домкратом до отклонения индикатора на 1 – 3 деления и производят повторную запись показаний динамометра и индикатора; – сравнивают данные величин фактических нагрузок на подшипник с расчетной величиной нагрузки; аналогично определяют фактические нагрузки на все остальные подшипники; – при необходимости производят перераспределение нагрузок на подшипники путем изменения высоты стоек подшипников; – составляют протокол по результатам взвешивания; – отворачивают гайки временных болтов и повторно замеряют зазоры между фланцами; – сравнивают результаты замеров между фланцами и первоначальными, соответствующими расчетным; – снимают приспособления для плавного подъема и взвешивания вала и освобождают мостовой кран; – устанавливают верхние вкладыши и крышки подшипников; – заменяют поочередно по одному временные болты на фланцах на постоянные.

Допуск на центровку

Проверенные после центровки скобами длиной 250 – 300 мм величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270° (или на 0, 120 и 240°) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры должны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних и тех же положений вала боковые и угловые зазоры для муфт диаметром 400 – 500 мм не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается заводом-изготовителем и, как уже упоминалось, зависит от быстроходности машин.

Факторы, влияющие на центровку агрегата

Если шейки полумуфт валов агрегата имеют прогиб, то отцентровать их в пределах нормы невозможно, т. к. величина прогиба будет оказывать влияние на измерение центровки.

При работе насоса центровку могут нарушить нагрузки от трубопроводов при разрушении опор или недостаточной компенсации их деформаций. По требованиям ТУ трубопроводы не должны передавать нагрузок на насос.

Источник: Журнал “Новости теплоснабжения”, № 03 (03), ноябрь 2000, www.ntsn.ru

Окончательная установка линии валов

При монтаже средних и крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегания шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок, которые следует заменить постоянными, изготовляемыми строго по размерам временных прокладок.

Прокладки заменяют поочередно в каждом месте, так как одновременное выколачивание прокладок может привести к деформации фундаментной плиты. Перед сменой временных прокладок на плите наносят пометки по месту их установки. Постоянные прокладки пригоняют по этим пометкам и устанавливают путем выколачивания легкими ударами ручника. Их следует устанавливать достаточно плотно, но без ослабления других прокладок, что проверяют щупом и постукиванием ручником как по устанавливаемой, так и по соседним прокладкам.

Затем проверяют затяжку анкерных болтов, болтов крепящих стойки, и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазоры между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии заеданий несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого ударами свинцовой кувалды или молотка устанавливают контрольные конические штифты в стойки подшипников и лапы статора (по два штифта на каждую стойку и на статор). Сначала (до проверки отверстий сопрягаемых частей) устанавливают неизолированные штифты во избежание порчи изоляции, а затем изолированные. После этого заполняют паспорт машины, в котором указывают все данные центровки, зазоры между статором и ротором, зазоры в подшипниках, уклоны шеек вала и прочее.

Сборка, пригонка и соединение муфт

Эти операции выполняют после окончательной центровки валов.

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин, заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов. Каждое отверстие развертывают одновременно в обеих полумуфтах (полумуфты предварительно должны быть стянуты временными болтами).

Затем до и после установки всех соединительных болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90°. Если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большего диаметра и заменить соединительные болты.

Подвижные соединения, выполненные при помощи зубчатых муфт, после сборки проверяют на возможность углового (осевого) смещения валов вследствие их термического расширения, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц (смотрите рисунок 1, в, в статье «Муфты для соединения валов электрических машин»). Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге ±0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин. Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой или кожаной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2 – 4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 – 8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилегание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте). Правильное положение пальцев проверяют следующим образом: после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обработка пальца или неправильные размеры расточки отверстия в ведомой полумуфте.

Посадка полумуфт на валы

Расточку отверстий в полумуфтах необходимо производить в соответствии с указаниями ОСТ 1022 (по системе вала):

| Диаметр вала в мм | 60 | 80 | 100 | 120 | 140 | 160 | 180 |

| Предельные отклонения в мк | 0-20 | 0-20 | 0-23 | 0-23 | 0-27 | 0-27 | — |

| Диаметр отверстия в мм: | |||||||

| при тугой посадке максимальный | 60,00 | 80,00 | 100,00 | 120,00 | 140,00 | 160,00 | 180,00 |

| при тугой посадке минимальный | 59,97 | 79,97 | 99,96 | 119,96 | 139,96 | 159,96 | 179,96 |

| при напряженной посадке максимальный | 60,00 | 80,00 | 100,00 | 120,00 | 140,01 | 160,01 | 180,01 |

| при напряженной посадке минимальный | 59,97 | 79,97 | 99,97 | 119,97 | 139,97 | 159,97 | 179,97 |

Перед посадкой полумуфты (рис. 1, а) необходимо проверить сборочные места на валу и в отверстии. Конусность и овальность допускаются не более 0,05 мм. Необходимо проверить диаметр парных полумуфт, отверстий для пальцев, соосность расположения этих отверстий, равномерность их расположения по окружности. Микрометром проверить диаметр вала, размеры шпонки и гнезда для нее. По указанным размерам составить эскиз и изготовить из проволоки диаметром 6 мм два микрометрических нутромера (штихмаса) так, чтобы обеспечивалась расточка полумуфты для тугой или напряженной посадки.

Перед посадкой полумуфту нагревают в горячей воде до температуры 80° и легкими постукиваниями надвигают на вал. Если диаметр отверстия больше диаметра вала, то разрешается запрессовать втулку, а затем расточить ее по размеру вала. Толщина стенки должна быть не менее 8—10 мм. Втулку посадить в полумуфту глухой посадкой. Боковые грани шпонки должны плотно входить в гнездо. В радиальном направлении шпонка должна иметь зазор 0,1—0,4 мм.

Рис. 1. Посадка полумуфт на валы:

а – полумуфта для соединения вала дымососов с валом электродвигателя,

б – подгонка и установка соединительных пальцев,

1 – палец,

2 – кожаные или резиновые кольца,

3 – шайба.

Соединительные пальцы должны входить металлической частью в отверстие ведущей полумуфты плотно от руки. Кожаные или резиновые кольца не должны иметь свободного вращения вокруг болта (рис. 1, б) в отверстие полумуфты они должны входить с зазором с = 1,5 — 2 мм. После установки каждого пальца проверяют смещение одной полумуфты относительно другой, проворачивая от руки ведущую полумуфту при неподвижной ведомой. Если после установки пальца смещение не обнаруживается, значит палец не имеет зазора и требуется проточить кожаное или резиновое кольцо. Все гайки на пальцах должны быть зашплинтованы.

Источник

Заливка фундаментных плит и анкерных болтов бетоном

После окончательной установки машины, приемки по акту, центровки машины (или агрегата) строительная организация под контролем монтажного персонала заливает бетонной смесью фундаментные плиты. Перед заливкой заливаемые части фундамента насекают; поверхность соприкосновения старого бетона с подливкой тщательно очищают, особенно от масла и керосина, промывают и в течение нескольких дней перед подливкой непрерывно увлажняют.

Пускать машину разрешается не ранее чем через 10 – 15 дней после подливки (при нормальной температуре твердения).

При заливке бетоном фундаментных плит и анкерных болтов в зимних условиях при среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С бетонные работы следует выполнять в соответствии с указаниями «Строительных норм и правил» (СНиП).

Бетонную смесь, уложенную в зимних условиях, следует выдерживать преимущественно по способу термоса, основанному на применении утепленной опалубки и защитного покрытия в целях замедления остывания бетона. Для выполнения бетонных работ в зимних условиях весьма важным условием является ускорение процесса твердения. Наиболее пригодны для этой цели быстротвердеющие портландцементы высоких марок (500 и выше). Бетонная смесь не должна содержать частиц льда, снега и смерзшихся комьев цемента. Для ускорения твердения бетона в зимних условиях применяют химические добавки – хлористые соли (кальция, натрия или аммония). Общее количество вводимых в бетонную смесь хлористых солей не должно превышать 7% массы цемента (считая на безводные соли) или 15% количества воды затворения. Необходимое для каждого отдельного случая соотношение добавляемых к бетону солей определяют по соответствующим инструкциям.

Источник: Каминский М. Л., «Центровка валов электрических машин» – Москва: Энергия, 1972 – 72с.